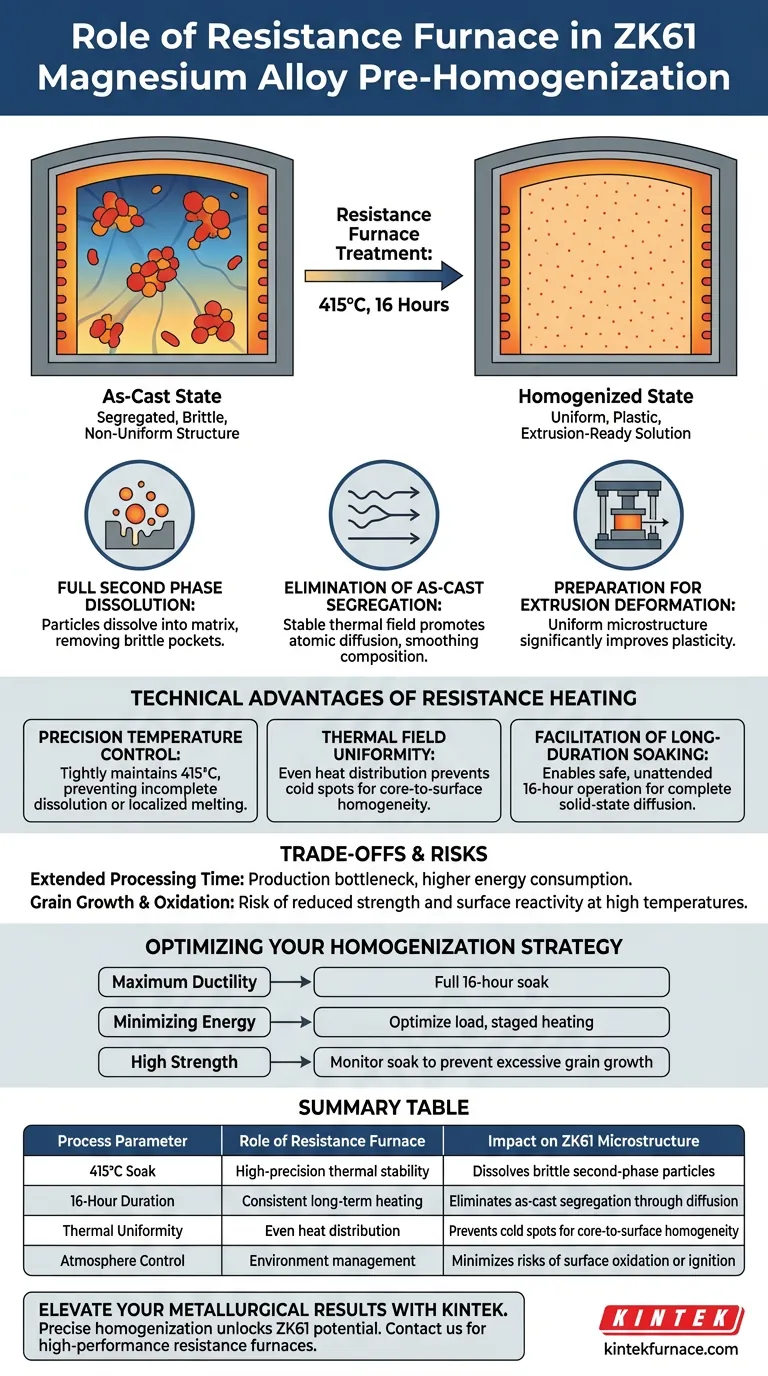

O forno de resistência serve como o ambiente térmico crítico para a dissolução de fases secundárias e a eliminação de defeitos estruturais na liga de magnésio ZK61. Ao manter uma temperatura constante de aproximadamente 415 °C por um período prolongado — tipicamente 16 horas — o forno permite a dissolução completa da segunda fase na matriz da liga. Este processo remove a segregação recém-fundida e cria a base microestrutural uniforme necessária para uma deformação subsequente bem-sucedida por extrusão.

O papel central do forno de resistência no processamento da ZK61 é facilitar a transição de um estado não uniforme recém-fundido para uma solução sólida homogeneizada. Essa transformação é alcançada através de estabilidade térmica precisa e de longa duração que promove a difusão atômica e a dissolução de fases.

O Mecanismo de Transformação Microestrutural

Alcançando a Dissolução Completa da Segunda Fase

A função principal do forno é fornecer a energia necessária para desintegrar as partículas da segunda fase que se formam durante a fundição inicial. Na temperatura alvo de 415 °C, essas partículas migram e se dissolvem na matriz de magnésio. Isso garante que os elementos de liga sejam distribuídos uniformemente, em vez de agrupados em bolsões quebradiços.

Eliminação da Segregação Recém-Fundida

Durante o resfriamento após a fundição, as ligas de magnésio frequentemente sofrem segregação composicional, onde os elementos não são distribuídos uniformemente. O forno de resistência fornece um campo térmico estável que incentiva a migração atômica. Ao longo de um período de 16 horas, essa migração suaviza os gradientes químicos, resultando em uma composição de material consistente em toda a peça.

Preparação para a Deformação por Extrusão

A homogeneização é um pré-requisito obrigatório para trabalhos mecânicos pesados como a extrusão. Ao criar uma microestrutura uniforme, o tratamento no forno melhora a plasticidade da liga ZK61. Sem esta etapa, o material provavelmente racharia ou falharia durante o processo de extrusão de alta tensão devido a inconsistências estruturais internas.

Vantagens Técnicas do Aquecimento por Resistência

Controle Preciso de Temperatura

Os fornos de resistência utilizam sistemas de controle avançados para manter uma faixa de temperatura rigorosa. Para a ZK61, manter exatamente 415 °C é vital; mesmo pequenos desvios podem levar à dissolução incompleta ou, inversamente, à fusão localizada de fases de baixa temperatura. Essa precisão garante resultados repetíveis em diferentes lotes de material.

Uniformidade do Campo Térmico

O design da câmara do forno garante que o campo térmico seja distribuído uniformemente ao redor da liga. Essa uniformidade é essencial para evitar "pontos frios" onde a segregação pode persistir. Cada parte do lingote recebe a mesma energia térmica, levando a uma microestrutura verdadeiramente homogênea da superfície ao núcleo.

Facilitação de Imersão de Longa Duração

A natureza elétrica do forno de resistência permite operação segura e sem supervisão durante o período de imersão de 16 horas. Essa estabilidade de longo prazo é necessária porque a difusão em ligas de magnésio é um processo dependente do tempo. O forno fornece um ambiente confiável onde a cinética da difusão em estado sólido pode ser completada.

Compreendendo os Compromissos

O Custo do Tempo de Processamento Estendido

A exigência de um tempo de imersão de 16 horas introduz um gargalo significativo na produção. Embora necessário para a qualidade, essa longa duração aumenta o consumo de energia e retarda o ciclo geral de fabricação. Os engenheiros devem equilibrar a profundidade da homogeneização com as realidades econômicas dos custos de energia e da produtividade.

Riscos de Crescimento de Grão e Oxidação

Expor ligas de magnésio a altas temperaturas por longos períodos acarreta o risco de crescimento excessivo de grão, o que pode reduzir a resistência final da peça. Além disso, o magnésio é altamente reativo a 415 °C. Se a atmosfera do forno não for gerenciada adequadamente ou se a temperatura ultrapassar o limite, há risco de oxidação superficial ou até mesmo ignição da liga.

Otimizando Sua Estratégia de Homogeneização

Como Aplicar Isso ao Seu Projeto

Para obter os melhores resultados com a liga de magnésio ZK61, sua estratégia de tratamento térmico deve ser ditada pelo uso final pretendido do material e pelas dimensões específicas de sua fundição.

- Se seu foco principal é Máxima Ductilidade para Extrusão Complexa: Garanta uma imersão completa de 16 horas a 415 °C para garantir a eliminação total de redes quebradiças de segunda fase.

- Se seu foco principal é Minimizar o Consumo de Energia: Otimize a carga do forno e considere o aquecimento escalonado para atingir a temperatura de homogeneização de forma mais eficiente, sem ultrapassá-la.

- Se seu foco principal é Alta Resistência Pós-Processamento: Monitore cuidadosamente o tempo de imersão para evitar o crescimento excessivo de grão, que pode comprometer o efeito de fortalecimento de Hall-Petch no produto final.

O forno de resistência não é apenas um aquecedor, mas uma ferramenta de precisão que dita a integridade metalúrgica e a vida útil de trabalho das ligas de magnésio ZK61.

Tabela Resumo:

| Parâmetro do Processo | Papel do Forno de Resistência | Impacto na Microestrutura da ZK61 |

|---|---|---|

| Imersão a 415°C | Estabilidade térmica de alta precisão | Dissolve partículas quebradiças de segunda fase |

| Duração de 16 Horas | Aquecimento consistente de longo prazo | Elimina segregação recém-fundida através da difusão |

| Uniformidade Térmica | Distribuição uniforme de calor | Previne pontos frios para homogeneidade do núcleo à superfície |

| Controle de Atmosfera | Gerenciamento do ambiente | Minimiza riscos de oxidação superficial ou ignição |

Eleve Seus Resultados Metalúrgicos com a KINTEK

A homogeneização precisa é a chave para desbloquear todo o potencial das ligas de magnésio ZK61. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece fornos de resistência de alto desempenho — incluindo sistemas Muffle, Tube e a Vácuo — projetados para a estabilidade térmica rigorosa necessária para imersão de longa duração. Se você precisa de dimensões personalizáveis ou controle avançado de atmosfera para prevenir a oxidação, nossas soluções de laboratório de alta temperatura são projetadas para garantir que seus materiais atinjam plasticidade e integridade estrutural máximas.

Pronto para otimizar seu processo de tratamento térmico? Entre em contato conosco hoje mesmo para discutir as necessidades exclusivas do seu projeto!

Guia Visual

Referências

- INFLUENCE OF EXTRUSION TEMPERATURE AND COOLING RATE ON THE MICROSTRUCTURE AND MECHANICAL PROPERTIES OF PRE-AGED EXTRUDED ZK61 Mg ALLOY. DOI: 10.17222/mit.2023.1025

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- O que é um forno de sinterização? A chave para transformar pós em peças densas e de alta resistência

- Como os fornos mufla são cruciais na indústria de semicondutores? Essencial para o Processamento Térmico Preciso na Fabricação de Chips

- Como os fornos mufla são utilizados nas indústrias de cerâmica e vidro? Essencial para o processamento em altas temperaturas

- Como o forno mufla garante aquecimento uniforme? Obtenha Calor Preciso e Uniforme para o Seu Laboratório

- Quais faixas de temperatura os diferentes tipos de fornos mufla operam? Encontre a Sua Solução de Calor Perfeita

- Como os fornos de resistência tipo caixa facilitam a otimização das propriedades mecânicas em ligas AlSi10Mg? Análise Térmica Especializada

- Por que é necessário um forno mufla preciso para a calcinação do catalisador Pt/Al2O3? Garanta Alta Atividade e Dispersão

- Por que o forno mufla foi inicialmente desenvolvido? Para Garantir a Pureza no Processamento em Altas Temperaturas