Em sua essência, um forno de sinterização é um forno especializado de alta temperatura usado para transformar um pó compactado em um objeto sólido e denso. O processo, conhecido como sinterização, envolve o aquecimento do material a uma temperatura precisa, logo abaixo do seu ponto de fusão. Isso encoraja as partículas individuais a se fundirem, aumentando dramaticamente a resistência mecânica, a densidade e, em alguns casos, a translucidez da peça, sem nunca liquefazer o material.

Um forno de sinterização não é para fusão. É uma ferramenta de precisão para uma transformação em estado sólido, usando calor e atmosfera controlados para unir partículas soltas em um componente forte e projetado em nível microscópico.

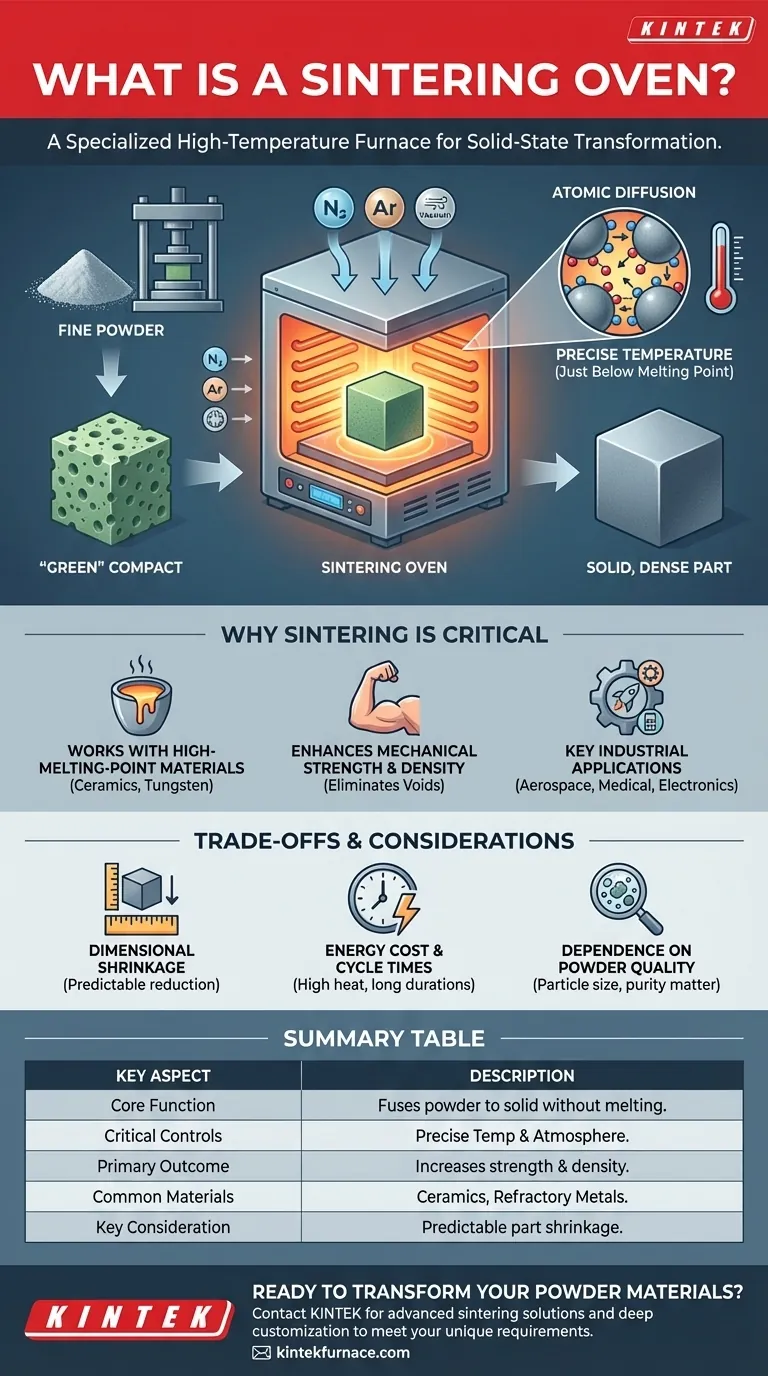

O Princípio Fundamental: Como a Sinterização Funciona

A sinterização é um processo impulsionado por mecânicas em nível atômico. O papel do forno é fornecer o ambiente perfeito para que essa transformação ocorra de forma confiável e repetível.

Do Pó ao Compacto "Verde"

O processo começa não com um líquido ou bloco sólido, mas com um pó fino. Este pó é primeiro prensado ou moldado na forma desejada, criando o que é conhecido como "compacto verde". Esta forma inicial é frágil e porosa, mantendo sua forma apenas frouxamente.

O Papel da Difusão Atômica

Dentro do forno de sinterização, o calor fornece a energia para que os átomos nas superfícies das partículas de pó adjacentes se movam, ou difundam. Esse movimento atômico fecha as lacunas e poros entre as partículas, criando fortes ligações metalúrgicas ou químicas onde elas se tocam. O resultado é uma massa única, densa e coesa.

Controle Preciso de Temperatura

A função mais crítica de um forno de sinterização é sua capacidade de manter uma temperatura estável logo abaixo do ponto de fusão do material. Se a temperatura for muito baixa, a difusão não ocorrerá efetivamente. Se for muito alta, o material derreterá, destruindo a microestrutura pretendida e resultando em uma peça falha.

Controle da Atmosfera

Muitos materiais, especialmente metais, oxidarão ou reagirão de forma indesejável em altas temperaturas. Os fornos de sinterização frequentemente operam com uma atmosfera controlada — como vácuo, nitrogênio ou argônio — para prevenir essas reações químicas indesejadas e garantir a pureza e integridade do produto final.

Por Que a Sinterização é um Processo de Fabricação Crítico

A sinterização não é apenas uma alternativa à fusão e fundição; é uma tecnologia capacitadora que torna possível a produção de certos materiais de alto desempenho.

Trabalhando com Materiais de Alto Ponto de Fusão

A sinterização é essencial para processar materiais com pontos de fusão extremamente altos, como cerâmicas, tungstênio e molibdênio. A fusão e fundição desses materiais é frequentemente impraticável ou proibitivamente cara, tornando a sinterização o método principal para criar peças duráveis.

Aprimorando a Resistência Mecânica e a Densidade

O objetivo principal da sinterização é eliminar os vazios entre as partículas de pó. Este processo de densificação leva diretamente a um aumento significativo na resistência, dureza e durabilidade da peça final, tornando-a adequada para aplicações exigentes.

Principais Aplicações Industriais

As capacidades únicas da sinterização a tornam indispensável em muitas indústrias avançadas. É usada para produzir desde componentes de turbinas aeroespaciais e peças de motores automotivos até implantes médicos duráveis e substratos eletrônicos.

Compreendendo as Trocas e Considerações

Embora poderoso, o processo de sinterização envolve fatores críticos que devem ser gerenciados para o sucesso.

Contração Dimensional

À medida que os poros entre as partículas se fecham, a peça geral irá encolher. Essa contração é uma parte natural e esperada do processo, mas deve ser precisamente calculada e compensada no projeto inicial do "compacto verde" para atingir as dimensões finais corretas.

Custo de Energia e Tempos de Ciclo

Manter temperaturas extremamente altas por períodos prolongados requer uma quantidade significativa de energia. Os ciclos de sinterização podem durar muitas horas, tornando-o uma etapa de fabricação potencialmente cara e demorada em comparação com outros métodos.

Dependência da Qualidade do Pó

As propriedades finais de um componente sinterizado estão diretamente ligadas às características do pó inicial. Fatores como tamanho da partícula, forma e pureza devem ser rigorosamente controlados para garantir resultados consistentes e confiáveis.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender quando e por que usar a sinterização é fundamental para aproveitar suas vantagens para o seu desafio de engenharia específico.

- Se o seu foco principal é criar peças a partir de materiais de alta temperatura: A sinterização é frequentemente o único método viável para processar cerâmicas ou metais refratários que não podem ser facilmente fundidos.

- Se o seu foco principal é controlar a densidade ou porosidade final da peça: O processo de sinterização oferece controle único sobre a microestrutura, permitindo a produção de itens especializados como filtros ou rolamentos autolubrificantes.

- Se o seu foco principal é alcançar máxima resistência e durabilidade: A sinterização transforma um compacto de pó fraco em um componente denso e robusto, adequado para aplicações de alto estresse.

Em última análise, um forno de sinterização é uma ferramenta poderosa que transforma pós simples em componentes precisamente projetados, resolvendo desafios que os métodos de fabricação tradicionais não conseguem abordar.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Função Principal | Funde partículas de pó em uma massa sólida e densa sem derreter. |

| Controles Críticos | Temperatura precisa (logo abaixo do ponto de fusão) e atmosfera controlada (vácuo, N₂, Ar). |

| Resultado Primário | Aumenta drasticamente a resistência mecânica, dureza e densidade. |

| Materiais Comuns | Cerâmicas, metais refratários (Tungstênio, Molibdênio), ligas metálicas. |

| Consideração Chave | Ocorre uma contração previsível da peça durante o processo. |

Pronto para transformar seus materiais em pó em componentes de alto desempenho?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de sinterização de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares e a Vácuo e Atmosfera, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos exclusivos de material e processo.

Entre em contato com nossos especialistas hoje para discutir como um forno de sinterização KINTEK pode aprimorar seu processo de fabricação e entregar a resistência e durabilidade que suas aplicações exigem.

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno SPS para sinterização por plasma com faísca

As pessoas também perguntam

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório