Vacuum Hot Press Furnace

Forno SPS para sinterização por plasma com faísca

Número do item : KTSP

O preço varia com base em especificações e personalizações

- Temperatura nominal

- Padrão até 1600 ° C (personalizável até 2300 ℃ ou superior com base nos requisitos)

- Pressão nominal

- 100KN (10 Ton) ~ 500KN (50 Ton)

- Tamanho da amostra (Diâmetro máx. da matriz)

- Ø30mm ~ Ø200mm

Envio:

Entre em contato conosco para obter detalhes de envio. Aproveite Garantia de envio dentro do prazo.

Por Que Nos Escolher

Processo de pedido fácil, produtos de qualidade e suporte dedicado para o sucesso do seu negócio.

Explore o forno de sinterização por plasma de faísca (SPS) da KINTEK

Descubra as capacidades avançadas e o design robusto dos nossos sistemas Spark Plasma Sintering. A KINTEK está empenhada em fornecer soluções de fornos de alta qualidade e personalizáveis para as suas necessidades de investigação e produção.

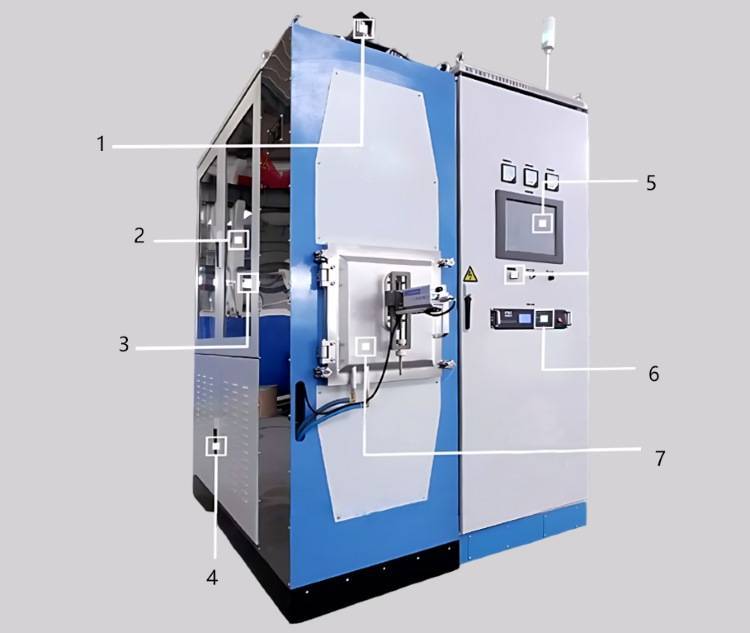

Secção de detalhes e peças movida para a frente, conforme solicitadoVistas detalhadas e componentes

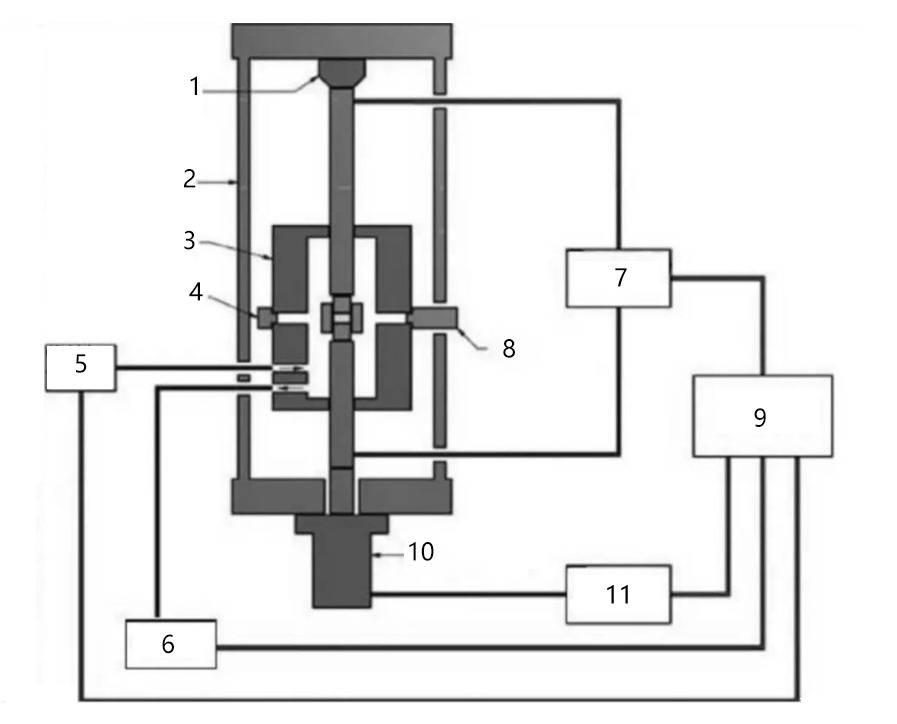

1. Unidade de carregamento 2. Estrutura de carregamento 3. Câmara de vácuo 4. Janela de observação 5. Canal de gás inerte 6. Bomba de vácuo 7. Interruptor de impulsos 8. Medidor de temperatura 9. Sistema de controlo 10. Cilindro hidráulico 11. Sistema hidráulico

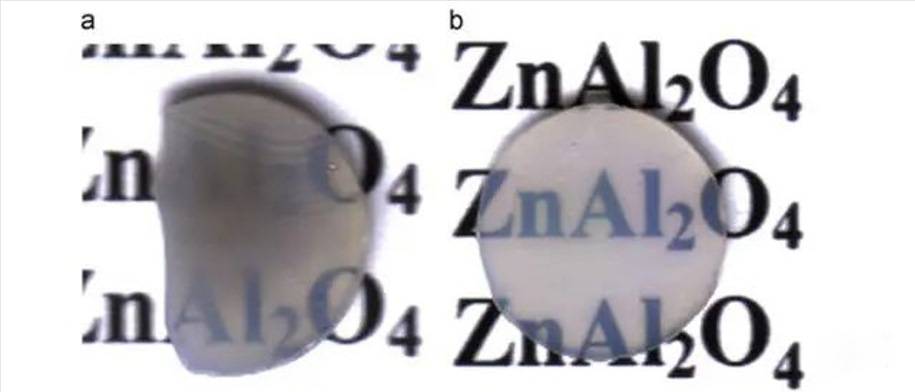

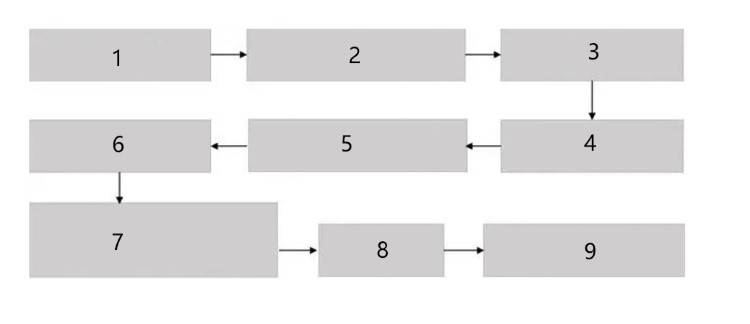

Fluxo do processo de sinterização por plasma de faísca: (1. Selecionar o molde adequado 2. Calcular a massa de pó necessária 3. Encher o molde 4. Aplicar pressão 5. Colocar na sinterização por plasma 6. Moldagem por pressão estática 7. Ajuste informático dos parâmetros de sinterização sinterização rápida por plasma 8. Amostra do produto acabado 9. Teste de desempenho e investigação)

Introdução à Sinterização por Plasma com Centelha (SPS) e às Soluções KINTEK

A sinterização por plasma de faísca (SPS) é um método revolucionário e rápido de preparação de materiais que utiliza corrente pulsada para sinterizar materiais diretamente dentro de um molde. Esta técnica avançada combina ativação por plasma, prensagem a quente e aquecimento por resistência, oferecendo vantagens significativas em relação aos métodos de sinterização tradicionais. A tecnologia SPS facilita o aquecimento uniforme, atinge elevadas taxas de aquecimento, funciona a baixas temperaturas de sinterização com tempos de sinterização curtos e apresenta uma elevada eficiência de produção. Também purifica as superfícies dos materiais, inibe o crescimento de grãos e ajuda a produzir microestruturas uniformes e controláveis. Em comparação com a sinterização convencional, a SPS é uma solução económica e amiga do ambiente que requer um tempo de funcionamento mínimo.

Aproveitando a excecional I&D e o fabrico interno, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo mufla, tubo, fornos rotativos, fornos de vácuo e atmosfera e sistemas CVD/PECVD/MPCVD, é complementada pela nossa forte e profunda capacidade de personalização para satisfazer com precisão requisitos experimentais únicos. Os nossos fornos de sinterização por plasma de faísca são um testemunho deste compromisso, concebidos para potenciar a inovação dos seus materiais.

O princípio por detrás da sinterização por plasma de faísca

A sinterização por plasma de faísca (SPS) funciona através da passagem de uma corrente de impulso diretamente através do molde de sinterização e das partículas de pó ou amostras a granel nele contidas. Este processo combina de forma única vários mecanismos:

- Aquecimento Joule: O principal mecanismo de aquecimento é o calor Joule gerado pela corrente eléctrica que flui através da amostra e do molde.

- Ativação de plasma: A corrente pulsada pode criar descargas de faíscas entre partículas adjacentes. Isto ioniza as moléculas de gás, gerando plasma (positrões e electrões) que purifica e ativa as superfícies das partículas. Esta ativação promove a migração do material, reduzindo significativamente a temperatura e o tempo de sinterização necessários.

- Processamento rápido: A elevada densidade de energia fornecida pela tensão da corrente de impulso permite uma sinterização rápida e uma dispersão eficaz dos pontos de descarga. Este modo de aquecimento único também facilita o arrefecimento rápido dentro da estrutura cristalina, o que é crucial para a preparação de materiais amorfos e nano-materiais de alta qualidade.

Principais caraterísticas e vantagens dos fornos SPS da KINTEK

Os fornos de sinterização por plasma de faísca da KINTEK foram concebidos para fornecer uma solução de ponta para a sinterização rápida e eficiente de uma vasta gama de materiais, incluindo metais, cerâmicas e compósitos. Os nossos fornos empregam um método único de sinterização por pressão, utilizando correntes de impulsos DC on-off para gerar plasma de descarga, pressão de impacto de descarga, calor Joule e difusão de campo elétrico, que melhoram significativamente o processo de sinterização. Eis como as nossas caraterísticas proporcionam um valor excecional:

- Obter resultados consistentes e de alta qualidade com o controlo automatizado do programa: Os nossos fornos SPS incorporam um sistema de controlo avançado que automatiza parâmetros críticos como a temperatura de sinterização, a pressão e a corrente. Esta automatização de precisão assegura condições de sinterização reprodutíveis, reduz a intervenção manual, poupa tempo valioso ao operador e minimiza o risco de erro humano, conduzindo a propriedades de materiais mais fiáveis e consistentes.

- Segurança operacional melhorada: A sua segurança e a integridade do equipamento são fundamentais. Os nossos fornos SPS estão equipados com uma função de paragem de segurança abrangente. O sistema desliga-se automaticamente se detetar condições anormais, como temperaturas excessivas da água, danos no molde ou outras emergências. Esta caraterística de segurança proactiva protege tanto o equipamento como os operadores, promovendo um ambiente de trabalho seguro.

- Optimize os seus processos com a aquisição e análise avançadas de dados: Obtenha conhecimentos profundos sobre os seus processos de sinterização. Os nossos fornos incluem um sofisticado sistema de aquisição de dados que regista e analisa meticulosamente parâmetros críticos, incluindo tensão de sinterização, corrente, temperatura de controlo, pressão aplicada, deslocamento e grau de vácuo. Isto permite um acompanhamento detalhado do processo, permitindo-lhe otimizar as condições de sinterização para uma qualidade superior do produto e avanços em I&D.

- Operação simplificada através de uma interface de fácil utilização: Navegue e controle o processo de sinterização com facilidade. Um grande painel de operação LCD tátil fornece diagnósticos em tempo real e actualizações de estado, incluindo dados de deslocação, estado de interbloqueio, ecrãs de alarme e definições de pressurização. Esta interface intuitiva simplifica o funcionamento e a manutenção, permitindo aos operadores gerir o processo de sinterização de forma eficaz e eficiente.

- Produtos sinterizados de qualidade superior com molde de grafite de alta pressão: O robusto sistema de molde de grafite permite a sinterização a alta pressão, melhorando significativamente a densidade, uniformidade e qualidade geral dos seus produtos sinterizados. O molde foi concebido de forma inteligente com um orifício de passagem para a inserção de termopares, permitindo uma monitorização precisa e em tempo real da temperatura diretamente na amostra durante o processo de sinterização.

Vantagens significativas da tecnologia SPS

A escolha da tecnologia Spark Plasma Sintering oferece uma infinidade de benefícios para o processamento de materiais:

- Sinterização rápida: As taxas de aquecimento excecionalmente rápidas reduzem drasticamente o tempo total de sinterização em comparação com os métodos convencionais.

- Estrutura compacta: O design eficiente minimiza o espaço ocupado pelo laboratório.

- Aquecimento uniforme: Garante resultados de sinterização consistentes em toda a amostra.

- Elevada taxa de aquecimento: Permite aumentos rápidos de temperatura, encurtando os ciclos de processamento.

- Baixa temperatura de sinterização: Funciona a temperaturas mais baixas do que os métodos tradicionais, preservando a integridade do material e as microestruturas finas.

- Purificação da superfície: A descarga de plasma purifica as superfícies das partículas, removendo as impurezas e melhorando a ligação entre as partículas.

- Inibição do crescimento de grãos: Minimiza o crescimento indesejável de grãos, resultando numa estrutura de produto uniforme e controlável.

- Compatibilidade versátil de materiais: Capaz de sinterizar uma vasta gama de materiais, incluindo metais, ligas, cerâmicas, compósitos e novos materiais.

- Sustentabilidade ambiental: Reduz o consumo de energia e a geração de resíduos em comparação com os métodos convencionais.

- Custo-efetividade: Oferece uma solução económica para a sinterização a alta velocidade, reduzindo o tempo de produção e as despesas de energia.

- Ligação por difusão em estado sólido: Facilita a ligação forte e hermética por difusão em estado sólido entre materiais semelhantes ou diferentes.

- Síntese avançada de materiais: Ideal para sintetizar materiais de ponta, tais como nanomateriais, materiais funcionalmente graduados (FGMs) e ímanes de terras raras de elevado desempenho.

Diversas aplicações da sinterização por plasma de faísca

O forno de sinterização por plasma de faísca (SPS) é uma ferramenta versátil e avançada utilizada em inúmeras aplicações científicas e industriais. A sua capacidade de sinterizar materiais a altas velocidades e de obter uma excelente compactação torna-o ideal para uma gama de materiais e processos especializados:

- Sinterização de materiais nanofásicos: Consolidação de materiais em nanoescala, melhorando as suas propriedades mecânicas e físicas.

- Materiais funcionalmente graduados (FGM): Criação de materiais com composições e propriedades que variam espacialmente para aplicações avançadas de engenharia.

- Materiais termoeléctricos à nanoescala: Produção de materiais de elevada eficiência para dispositivos de conversão de energia.

- Ímanes permanentes de terras raras: Fabrico de ímanes de elevado desempenho utilizados nos sectores da eletrónica, automóvel e das energias renováveis.

- Materiais-alvo: Produção de materiais de elevada pureza para deposição de película fina em eletrónica e ótica.

- Materiais sem equilíbrio: Síntese de materiais com fases e microestruturas únicas não alcançáveis por processos de equilíbrio tradicionais.

- Implantes médicos: Desenvolvimento de materiais biocompatíveis com propriedades mecânicas precisas para dispositivos médicos avançados.

- Junção e conformação: Para além da sinterização, a SPS é eficaz para unir materiais diferentes e formar formas complexas.

- Modificação da superfície: Alteração das propriedades da superfície dos materiais para aumentar a durabilidade, a resistência ao desgaste ou a funcionalidade.

- Investigação de electrólitos sólidos e materiais térmicos eléctricos: Ideal para o estudo e produção de materiais utilizados em baterias de estado sólido, células de combustível e sistemas de gestão térmica.

Especificações técnicas e parâmetros

Os nossos sistemas de forno de sinterização por plasma de faísca (SPS), capazes de atingir uma pressão de 20 toneladas e temperaturas até 1600°C (personalizáveis a temperaturas mais elevadas), foram concebidos para uma vasta gama de investigação de materiais. Podem ser utilizados para sinterização, ligação por sinterização, tratamento de superfícies e síntese de metais, cerâmicas, materiais nanoestruturados e materiais amorfos. Estes sistemas são perfeitamente adequados para a investigação em electrólitos sólidos e materiais electrotérmicos.

Configuração geral e caraterísticas:

| Configuração |

|

| Controlador de temperatura |

|

| Prensa hidráulica |

|

| Câmara de vácuo |

|

| Dimensões (típicas de um modelo standard) |

|

Especificações técnicas específicas do modelo:

| Modelo | KTSP-10T-5 | KTSP-20T-6 | KTSP-20T-10 | KTSP-50T-30 |

| Potência nominal | 50Kw | 60Kw | 100Kw | 300Kw |

| Corrente de saída | 0-5000A | 0-6000A | 0-10000A | 0-30000A |

| Tensão de entrada (sinal de controlo) | 0-10V | 0-10V | 0-10V | 0-10V |

| Temperatura nominal | Padrão até 1600 ° C (personalizável até 2300 ℃ ou superior com base nos requisitos) | |||

| Pressão nominal | 100KN (10 Ton) | 200KN (20 Ton) | 200KN (20 Ton) | 500KN (50 Ton) |

| Tamanho da amostra (Diâmetro máx. da matriz) | Ø30mm | Ø50mm | Ø100mm | Ø200mm |

| Curso do aríete | 100mm | 100mm | 100mm | 200mm |

| Vácuo máximo | Padrão 1Pa (níveis de vácuo mais elevados podem ser alcançados com sistemas de bomba actualizados) | |||

Nota: As especificações estão sujeitas a personalização com base em necessidades específicas de investigação e aplicação.

Parceria com a KINTEK para as suas necessidades de processamento avançado de materiais

Na KINTEK, compreendemos que uma investigação única exige soluções personalizadas. A nossa principal força reside na personalização profunda . Quer as suas experiências exijam gamas de temperatura específicas, capacidades de pressão mais elevadas, tamanhos de amostra maiores, controlos atmosféricos avançados ou capacidades analíticas integradas, as nossas equipas dedicadas de I&D e de fabrico interno estão equipadas para conceber e construir um forno SPS que satisfaça precisamente os seus requisitos exclusivos.

Pronto para revolucionar a sua síntese e processamento de materiais? Não deixe que o equipamento padrão limite a sua inovação.

Vamos discutir os seus desafios específicos e como as nossas soluções personalizáveis de fornos Spark Plasma Sintering podem acelerar a sua investigação e desenvolvimento. Clique na ligação acima ou navegue até à nossa secção de contactos para nos enviar o seu pedido de informação através do formulário com o ID #ContactForm.

Confiado pelos Líderes da Indústria

FAQ

Para Que é Utilizado Um Forno Dentário?

Quais São As Principais Caraterísticas De Um Forno Para Medicina Dentária?

Como Funciona Um Forno Dentário?

Quais São As Vantagens De Utilizar Um Forno Dentário?

Que Caraterísticas De Segurança Deve Ter Um Forno Dentário?

Que Tipos De Fornos Para Medicina Dentária Estão Disponíveis?

4.8 / 5

Incredible speed and precision! The SPS Furnace exceeded all expectations. A game-changer for our lab.

4.7 / 5

Top-notch quality and durability. This furnace is built to last and delivers consistent results every time.

4.9 / 5

Worth every penny! The technological advancement in this SPS Furnace is unmatched. Highly recommend!

4.8 / 5

Fast delivery and easy setup. The SPS Furnace has revolutionized our research process. Impressive!

4.9 / 5

The SPS Furnace is a masterpiece of engineering. Perfect for high-performance sintering. Love it!

4.7 / 5

Exceptional value for money. The SPS Furnace delivers precision and efficiency like no other.

4.8 / 5

Cutting-edge technology at its finest. The SPS Furnace has elevated our work to new heights.

4.9 / 5

Reliable and robust. The SPS Furnace is a must-have for any serious research facility.

4.7 / 5

Outstanding performance and durability. The SPS Furnace is a solid investment for any lab.

4.9 / 5

Simply brilliant! The SPS Furnace combines speed, quality, and innovation perfectly.

SOLICITAR UM ORÇAMENTO

Nossa equipe profissional responderá a você em até um dia útil. Sinta-se à vontade para nos contatar!

Produtos relacionados

1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

Descubra o forno de tubo dividido de 1200 ℃ da KINTEK com tubo de quartzo para aplicações precisas de laboratório de alta temperatura. Personalizável, durável e eficiente. Obtenha o seu agora!

Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

Forno de precisão de prensagem a vácuo para laboratórios: precisão de ±1°C, 1200°C máx., soluções personalizáveis. Aumente a eficiência da investigação hoje mesmo!

Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

Forno de desbaste e pré-sinterização KT-MD para cerâmica - controlo preciso da temperatura, design energeticamente eficiente, tamanhos personalizáveis. Aumente a eficiência do seu laboratório hoje mesmo!

Forno de atmosfera inerte de azoto 1700℃ controlado

Forno de atmosfera controlada KT-17A: Aquecimento preciso a 1700°C com controlo de vácuo e gás. Ideal para sinterização, investigação e processamento de materiais. Explore agora!

Forno com atmosfera inerte controlada de azoto e hidrogénio

Descubra o forno de atmosfera de hidrogénio da KINTEK para sinterização e recozimento precisos em ambientes controlados. Até 1600°C, caraterísticas de segurança, personalizável.

Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

Forno elétrico de regeneração de carvão ativado da KINTEK: Forno rotativo automatizado de alta eficiência para uma recuperação sustentável do carbono. Minimizar os resíduos, maximizar as poupanças. Obter um orçamento!

Forno de fusão por indução no vácuo e forno de fusão por arco

Explore o forno de fusão por indução a vácuo da KINTEK para processamento de metais de alta pureza até 2000 ℃. Soluções personalizáveis para a indústria aeroespacial, ligas e muito mais. Entre em contato conosco hoje!

Forno de atmosfera inerte de azoto controlado de 1200℃.

Forno de Atmosfera Controlada KINTEK 1200℃: Aquecimento de precisão com controlo de gás para laboratórios. Ideal para sinterização, recozimento e pesquisa de materiais. Tamanhos personalizáveis disponíveis.

Forno de atmosfera inerte de azoto controlado de 1400℃.

Forno de atmosfera controlada KT-14A para laboratórios e indústria. Temperatura máxima de 1400°C, selagem a vácuo, controlo de gás inerte. Soluções personalizáveis disponíveis.

Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

Forno de cinta de malha KINTEK: Forno de atmosfera controlada de alto desempenho para sinterização, endurecimento e tratamento térmico. Personalizável, energeticamente eficiente e com controlo preciso da temperatura. Obtenha um orçamento agora!

Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

O forno tubular de aquecimento rápido RTP da KINTEK proporciona um controlo preciso da temperatura, um aquecimento rápido até 100°C/seg e opções de atmosfera versáteis para aplicações laboratoriais avançadas.

1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

Forno tubular da KINTEK com tubo de alumina: Aquecimento de precisão até 1700°C para síntese de materiais, CVD e sinterização. Compacto, personalizável e pronto para vácuo. Explore agora!

Forno de mufla de laboratório com elevação inferior

Aumente a eficiência do laboratório com o forno de elevação inferior KT-BL: controle preciso de 1600 ℃, uniformidade superior e produtividade aprimorada para ciência dos materiais e P&D.

1800℃ Forno de mufla de alta temperatura para laboratório

Fornos de mufla KINTEK: Aquecimento de precisão a 1800°C para laboratórios. Eficiente em termos energéticos, personalizável, com controlo PID. Ideal para sinterização, recozimento e investigação.

Forno de mufla 1200℃ para laboratório

Forno de mufla KINTEK KT-12M: Aquecimento de precisão a 1200°C com controlo PID. Ideal para laboratórios que necessitam de aquecimento rápido e uniforme. Explore os modelos e as opções de personalização.

Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

Forno tubular de alta pressão KINTEK: Aquecimento de precisão até 1100°C com controlo de pressão de 15Mpa. Ideal para sinterização, crescimento de cristais e investigação laboratorial. Soluções personalizáveis disponíveis.

1400℃ Forno de mufla para laboratório

Forno de mufla KT-14M: Aquecimento de precisão a 1400°C com elementos SiC, controlo PID e design energeticamente eficiente. Ideal para laboratórios.

2200 ℃ Forno de tratamento térmico a vácuo para grafite

Forno de vácuo de grafite 2200℃ para sinterização a alta temperatura. Controlo PID preciso, 6*10-³Pa de vácuo, aquecimento de grafite durável. Ideal para pesquisa e produção.

Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

Sistema PECVD RF KINTEK: Deposição de película fina de precisão para semicondutores, ótica e MEMS. Processo automatizado e de baixa temperatura com qualidade de película superior. Soluções personalizadas disponíveis.

Artigos relacionados

Por que seu forno a vácuo falhou após a mudança do laboratório — e como evitá-lo

Descubra por que os fornos a vácuo geralmente falham após serem movidos e como a engenharia robusta evita danos caros a vedações e componentes. Proteja seu investimento.

Por Que Suas Peças Sinterizadas Falham: Não Se Trata Apenas de Calor, Mas de Pressão e Pureza

Lutando com materiais sinterizados porosos, fracos ou contaminados? Descubra por que simplesmente aumentar a temperatura não é a resposta e como a interação entre calor, pressão e vácuo é a chave.

Além do Calor: O Poder de Síntese da Pressão em um Forno a Vácuo

Descubra por que adicionar pressão mecânica a um forno a vácuo o transforma de um simples aquecedor em uma ferramenta avançada de síntese de materiais para criar materiais densos.

Como Selecionar a Temperatura Correta do Forno de Prensagem a Quente a Vácuo para Seus Materiais

Aprenda a escolher a temperatura correta do forno de prensagem a quente a vácuo para materiais como cerâmicas, metais e ligas. Otimize a sinterização com dicas de especialistas.

A Armadilha da Sinterização por Micro-ondas: Por Que o 'Melhor' Forno Pode Ser a Escolha Errada Para o Seu Laboratório

A sinterização por micro-ondas é sempre a melhor escolha? Descubra os custos ocultos e aprenda uma maneira mais inteligente de selecionar o forno de alta temperatura certo para o seu laboratório.

Dominando a Pureza do Material: O Papel Estratégico da Fornalha a Vácuo Horizontal

Explore como as fornalhas a vácuo horizontais criam ambientes imaculados para aprimorar as propriedades dos materiais em tratamento térmico, sinterização e síntese avançada.

Como os Fornos de Prensagem a Quente a Vácuo Transformam a Engenharia de Materiais Avançados

Os fornos de prensagem a quente a vácuo permitem a síntese precisa de materiais para os setores aeroespacial, eletrônico e de energia, aprimorando a densidade, resistência e confiabilidade.

Dominando o Vácuo: Como Fornos a Vácuo Forjam Força e Beleza em Restaurações Dentárias

Um forno a vácuo remove ativamente os gases atmosféricos durante a queima, eliminando porosidade e oxidação para restaurações dentárias mais fortes e estéticas.

Zircônia Rachada, Tons Inconsistentes: A Verdadeira Razão Pela Qual o Seu Forno de Sinterização Está Falhando Consigo

Pare de culpar os materiais. Descubra a causa raiz da sinterização dentária inconsistente — o forno "tamanho único" — e como uma solução projetada para fins específicos acaba com refações custosas.

Além da Lista de Peças: A Verdadeira Razão pela Qualidade da sua Prensa a Quente a Vácuo Falha (E Como Corrigi-la)

Frustrado com resultados inconsistentes da sua prensa a quente a vácuo? Descubra por que apenas a atualização de peças falha e como uma abordagem baseada em sistema desbloqueia o sucesso repetível.

Como os Métodos de Síntese de Diamante CVD se Comparam para Aplicações Industriais

Compare os métodos de síntese de diamante CVD (HFCVD, DC Plasma Arc Jet, MPCVD) quanto a custo, qualidade e aplicações industriais como ferramentas, óptica e tecnologia quântica.