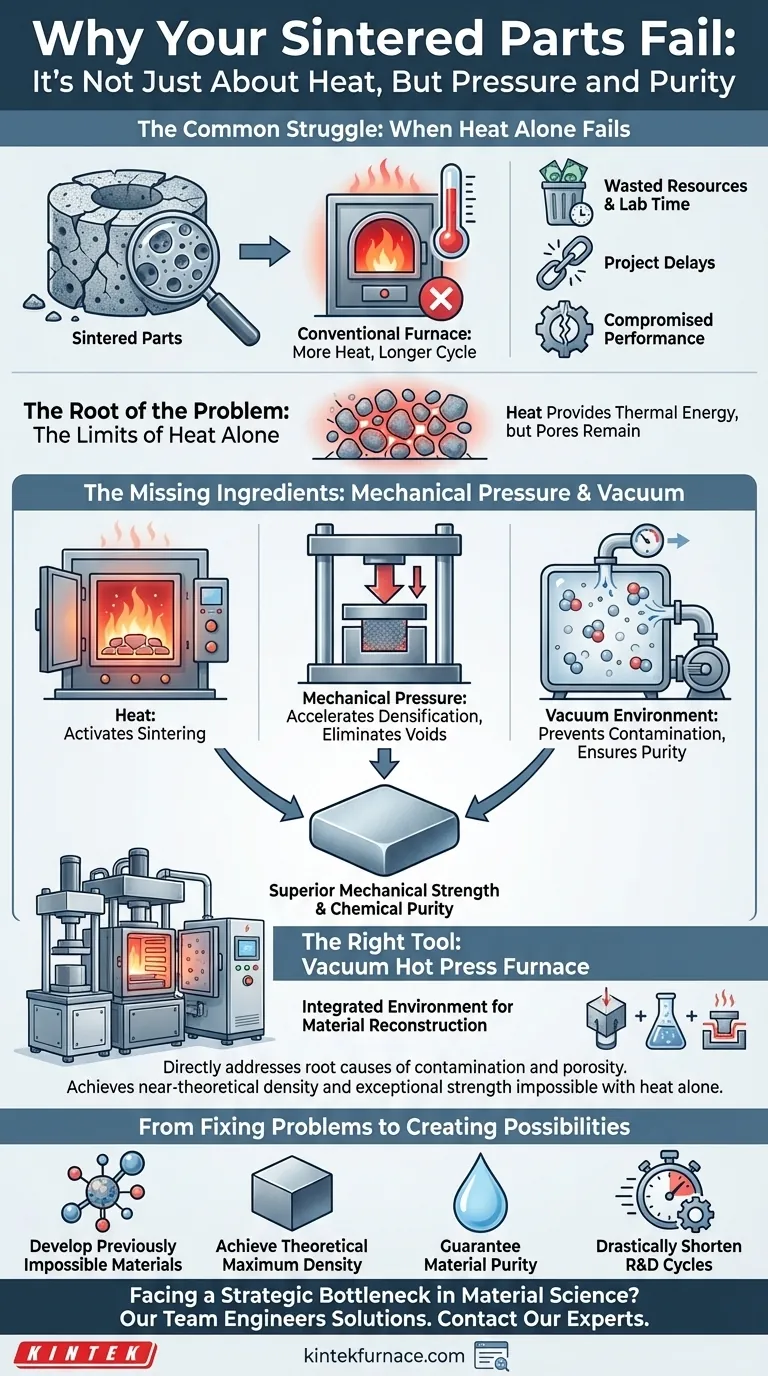

Este cenário lhe parece familiar? Você passou semanas aperfeiçoando uma nova fórmula de material, preparando meticulosamente sua amostra e executando-a em um ciclo de sinterização longo e de alta temperatura. Você recupera a peça acabada, mas sob análise, é uma falha. É quebradiça, repleta de poros microscópicos ou foi contaminada por uma reação química, comprometendo completamente suas propriedades. Você já tentou aumentar a temperatura e estender o tempo do ciclo, mas os resultados permanecem teimosamente inconsistentes.

A Luta Comum: Quando "Tentar Mais Duro" com Fornos Convencionais Falha

Este ciclo de tentativa e erro é um dos gargalos mais significativos na pesquisa e desenvolvimento de materiais avançados. Em laboratórios ao redor do mundo, a resposta padrão para um processo de sinterização falho é ajustar a variável mais óbvia: o calor. O raciocínio é: "Se apenas aquecermos mais, ou por mais tempo, os átomos certamente se ligarão de forma mais eficaz."

Embora lógico, essa abordagem raramente resolve o problema fundamental para materiais de alto desempenho. Essas tentativas repetidas levam a consequências negativas significativas:

- Recursos Desperdiçados: Cada ciclo falho consome matérias-primas caras, energia valiosa e tempo insubstituível de laboratório.

- Atrasos no Projeto: A incapacidade de produzir componentes confiáveis atrasa os cronogramas, adiando o lançamento de novos produtos e dificultando o progresso da pesquisa.

- Desempenho Comprometido: Mesmo peças "parcialmente bem-sucedidas" que passam nos testes podem apresentar defeitos ocultos, criando um risco de falha em aplicações críticas como componentes aeroespaciais, implantes médicos ou eletrônicos de ponta.

A questão central é que essas soluções convencionais se baseiam em um mal-entendido do problema. Você está tentando resolver um problema tridimensional com uma ferramenta unidimensional.

A Raiz do Problema: Os Limites do Calor Sozinho

A razão pela qual simplesmente adicionar mais calor falha é que ele aborda apenas uma parte do processo de consolidação do material. Para criar materiais excepcionalmente densos e puros, você deve controlar simultaneamente três forças físicas distintas: calor, pressão e o ambiente.

O Ingrediente Faltante: Pressão Mecânica

O calor fornece a energia térmica para tornar os átomos dentro do seu material móveis, permitindo que eles comecem a formar ligações — um processo conhecido como sinterização. No entanto, o calor sozinho não elimina fisicamente os espaços vazios (poros) entre as partículas do material.

Imagine construir uma parede com tijolos sem argamassa. Aquecer os tijolos pode torná-los ligeiramente macios, mas não os forçará a se unir para criar uma estrutura sólida e sem emendas. Esse é o trabalho da pressão mecânica. Ao aplicar uma força imensa, uma prensa quente espreme fisicamente os vazios, compactando o material e acelerando a densificação a um nível que o calor sozinho nunca conseguiria atingir. Esta é a chave para uma resistência mecânica superior.

O Inimigo Invisível: Contaminação Atmosférica

Mesmo em um forno preenchido com um gás "inerte", quantidades vestigiais de gases reativos como o oxigênio estão quase sempre presentes. Em altas temperaturas, esses gases reagirão agressivamente com muitos materiais avançados, causando oxidação e contaminação que degradam severamente suas propriedades elétricas, mecânicas e químicas.

É aqui que um vácuo se torna inegociável. Ao bombear a atmosfera para fora, você remove esses elementos reativos, criando um ambiente pristino. Este escudo é a única maneira de garantir a pureza química absoluta necessária para metais reativos, cerâmicas avançadas e compósitos sensíveis.

Fornos convencionais falham porque não conseguem aplicar pressão efetivamente ou criar um vácuo verdadeiro. Eles estão lutando uma batalha perdida contra a porosidade e a contaminação desde o início.

A Ferramenta Certa para um Problema Fundamental

Para resolver isso de verdade, você não precisa de um forno ligeiramente melhor; você precisa de um sistema projetado desde o início para dominar todos os três elementos críticos. Este é o propósito de um Forno de Prensa a Quente a Vácuo.

Não é apenas mais um equipamento de aquecimento; é um ambiente integrado projetado para reconstruir fundamentalmente os materiais.

- Seu poderoso sistema de vácuo aborda diretamente a causa raiz da contaminação, criando o ambiente ultra-puro necessário para processar materiais reativos e sensíveis.

- Seu mecanismo de prensagem de alta força resolve diretamente o problema da porosidade, atingindo densidade quase teórica e resistência excepcional que é fisicamente impossível apenas com calor.

- Seus elementos de aquecimento avançados fornecem o controle térmico preciso necessário para ativar o processo de sinterização, mesmo para os metais refratários e cerâmicas mais difíceis de sinterizar.

Na KINTEK, entendemos que cada material apresenta um desafio único. Uma abordagem "tamanho único" é insuficiente. Nossa profunda capacidade de personalização nos permite projetar um sistema de prensa a quente a vácuo com os perfis específicos de temperatura, pressão e vácuo que sua aplicação exclusiva exige, garantindo que seu equipamento seja uma solução, não apenas uma ferramenta.

De Corrigir Problemas a Criar Possibilidades

Quando você não está mais limitado pelas restrições da sinterização convencional, o foco do seu trabalho muda de solução de problemas para inovação real. Ter controle preciso e simultâneo sobre calor, pressão e vácuo abre novas fronteiras na ciência dos materiais.

Agora você pode:

- Desenvolver materiais que antes eram impossíveis de consolidar, como novos compósitos de metal-cerâmica.

- Atingir a densidade máxima teórica, permitindo a criação de componentes que podem suportar as tensões mecânicas mais extremas.

- Garantir a pureza do material, um fator crítico para semicondutores de próxima geração e implantes biocompatíveis.

- Encurtar drasticamente os ciclos de P&D eliminando o "achismo" e produzindo resultados confiáveis e repetíveis desde a primeira tentativa.

Em última análise, resolver este problema fundamental de processamento libera seu recurso mais valioso — a expertise da sua equipe — para se concentrar na descoberta e em ultrapassar os limites do que é possível.

A lacuna entre um material promissor no papel e um componente de alto desempenho na realidade é definida pelo ambiente de processamento. Se seus projetos estão estagnados por densidade inconsistente, contaminação ou pelas limitações inerentes de seus métodos de aquecimento atuais, você não está apenas enfrentando um obstáculo técnico — você está enfrentando um gargalo estratégico. Nossa equipe não vende apenas fornos; projetamos soluções para desafios complexos de ciência de materiais. Vamos discutir os requisitos específicos do seu próximo projeto inovador e projetar o ambiente preciso que você precisa para ter sucesso. Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

Artigos relacionados

- Como os Fornos de Prensagem a Quente a Vácuo Transformam a Engenharia de Materiais Avançados

- Seu Forno a Vácuo é um Sistema, Não um Componente—Veja Por Que Isso Muda Tudo

- Por que seus metais de alta pureza oxidam em um vácuo perfeito — e como pará-lo

- Como Selecionar a Temperatura Correta do Forno de Prensagem a Quente a Vácuo para Seus Materiais

- Por que seus materiais de alta temperatura falham: A guerra oculta dentro do seu forno