Você fez tudo certo. Você passou semanas preparando meticulosamente uma nova liga de alta pureza. O ciclo de prensagem a quente a vácuo é concluído, os alarmes estão silenciosos e você retira uma amostra que parece fisicamente perfeita. Mas então, a análise pós-processamento retorna e seu coração afunda. O material é quebradiço, suas propriedades mecânicas estão fora de controle e é completamente inutilizável para sua aplicação pretendida. Semanas de trabalho e milhares de dólares em materiais — perdidos. Você fica olhando para o forno, imaginando qual configuração você errou.

Caçando fantasmas: Por que ajustar as configurações não é a resposta

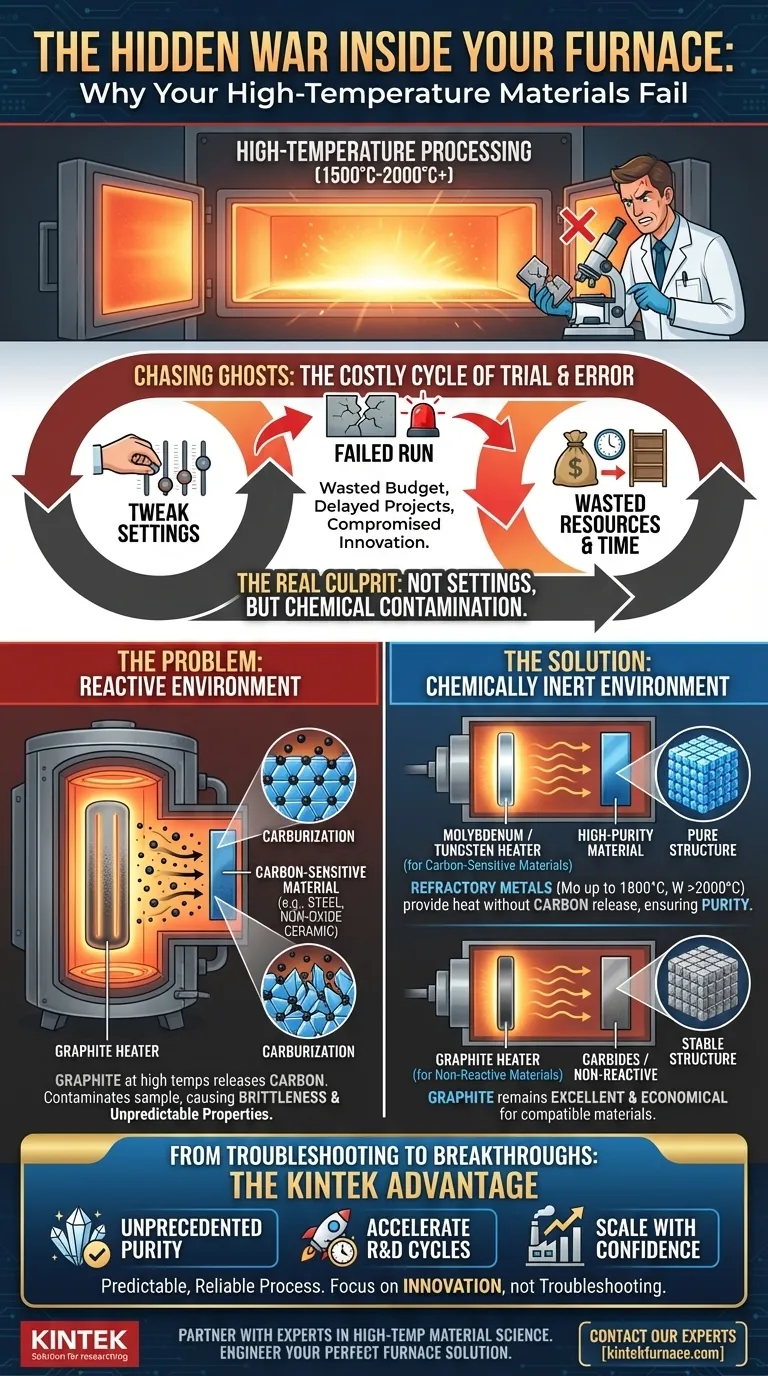

Esse cenário é frustrantemente comum em laboratórios de materiais avançados e instalações de produção. Ao enfrentar resultados inconsistentes, o instinto natural é começar a ajustar os parâmetros. "Talvez precisemos de um tempo de imersão mais longo", sugere a equipe. "Vamos tentar aumentar a pressão", propõe outro. "Talvez uma taxa de aquecimento mais lenta resolva isso."

Assim começa um ciclo caro e demorado de tentativa e erro. Cada execução falha acarreta consequências significativas:

- Recursos desperdiçados: Metais de alta pureza, cerâmicas avançadas e pós compósitos são caros. Cada lote falho é um golpe direto no orçamento de P&D.

- Prazos atrasados: Projetos param enquanto sua equipe se aprofunda na solução de problemas do processo em vez de avançar na pesquisa ou produção.

- Inovação comprometida: Novos materiais promissores são abandonados porque a equipe não consegue alcançar um processo de fabricação repetível, matando a inovação antes mesmo que ela possa começar.

Essas "soluções" raramente funcionam porque se baseiam em uma suposição falha. Elas assumem que o forno é uma caixa passiva que simplesmente aplica calor e pressão. A realidade é muito mais complexa.

O verdadeiro culpado: Uma reação química de alta temperatura

Aqui está a verdade fundamental que muitos negligenciam: em temperaturas de processamento de 1500°C, 2000°C ou mais, seu forno não é um ambiente estéril. É uma câmara química reativa.

O problema não é o seu perfil de temperatura ou as configurações de pressão. O problema é que seu elemento de aquecimento — a própria fonte de energia — está contaminando ativamente sua amostra.

A fonte de contaminação oculta

Considere o elemento de aquecimento mais comum e econômico: grafite. Para muitas aplicações, como a sinterização de carbonetos, é uma excelente escolha. Mas se você estiver processando um material sensível ao carbono, como uma liga de aço especializada ou uma cerâmica não óxido, uma reação química desastrosa está ocorrendo:

- Em temperaturas extremas, o aquecedor de grafite começa a liberar partículas microscópicas de carbono.

- No ambiente a vácuo, esses átomos de carbono viajam e se incorporam diretamente na superfície e na estrutura da sua amostra.

- Seu material de alta pureza, cuidadosamente formulado, agora está contaminado com carbono indesejado, um processo chamado cementação. Isso altera fundamentalmente sua estrutura cristalina, tornando-o quebradiço e imprevisível.

É por isso que mudar as configurações falha. Você tem tentado resolver um problema de ciência de materiais ajustando os controles da máquina, quando a causa raiz é uma incompatibilidade química fundamental entre os componentes centrais do forno e sua peça de trabalho.

Além do calor: Projetando um ambiente quimicamente inerte

Para resolver verdadeiramente este problema, você não precisa ajustar infinitamente seu processo; você precisa controlar o ambiente químico. Isso requer um forno que não seja apenas um aquecedor, mas um sistema precisamente projetado, concebido com um profundo entendimento da ciência de materiais de alta temperatura.

A solução é selecionar um elemento de aquecimento que seja quimicamente inerte ao seu material específico.

- Para metais e cerâmicas sensíveis ao carbono: Metais refratários como molibdênio (até 1800°C) ou tungstênio (acima de 2000°C) são a escolha ideal. Eles fornecem calor excepcional sem liberar carbono, garantindo que a pureza do seu material permaneça intacta.

- Para materiais não reativos ou carbonetos: O grafite continua sendo uma opção excelente e econômica, oferecendo desempenho robusto quando a compatibilidade química não é uma preocupação.

Esta é a filosofia de design por trás das soluções de forno da KINTEK. Reconhecemos que um tamanho não serve para todos. Nossa expertise não está apenas em construir máquinas que aquecem; está em criar o ambiente perfeito e não reativo para sua aplicação específica. Nossa profunda capacidade de personalização significa que trabalhamos com você para selecionar o elemento de aquecimento, isolamento e materiais de câmara precisos que garantem a compatibilidade química, eliminando a contaminação como uma variável em seu processo.

De solução de problemas a avanços: O poder de um processo previsível

Quando você elimina a variável oculta da contaminação química, toda a dinâmica do seu trabalho muda. O forno deixa de ser uma fonte de frustração e se torna uma ferramenta confiável e previsível para a inovação.

Com um forno corretamente adaptado ao seu material, você desbloqueia novas possibilidades:

- Alcance pureza sem precedentes: Desenvolva ligas e compósitos de próxima geração com a confiança de que suas propriedades não serão comprometidas pelo ambiente de processamento.

- Acelere os ciclos de P&D: Passe perfeitamente do conceito ao protótipo validado sem meses de solução de problemas. Sua primeira execução se torna sua melhor execução.

- Escale com confiança: Transite de experimentos em escala de laboratório para produção total, sabendo que as propriedades do seu material permanecerão consistentes lote após lote, garantindo altos rendimentos e confiabilidade do produto.

Em última análise, resolver a "guerra oculta" dentro do seu forno libera seus ativos mais valiosos — seu tempo, orçamento e pessoal especializado — para se concentrarem no que eles fazem de melhor: ultrapassar os limites da ciência de materiais e criar o que vem a seguir.

Resolver seus desafios de processamento de alta temperatura é mais do que apenas hardware; é sobre fazer parceria com especialistas que entendem a ciência intrincada por trás do seu trabalho. Se você está cansado de lutar contra resultados inconsistentes e quer construir um processo verdadeiramente confiável e repetível, nossa equipe está pronta para ajudá-lo a projetar a solução de forno perfeita para seus materiais exclusivos. Vamos discutir as demandas específicas do seu projeto. Entre em contato com nossos especialistas.

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

Artigos relacionados

- Como Selecionar a Temperatura Correta do Forno de Prensagem a Quente a Vácuo para Seus Materiais

- Como os Fornos de Sinterização a Vácuo e Pressão Elevam o Desempenho de Materiais em Diversas Indústrias

- Por Que Suas Peças Sinterizadas Falham: Não Se Trata Apenas de Calor, Mas de Pressão e Pureza

- Seu Forno Atingiu a Temperatura. Então Por Que Seu Experimento Falhou?

- Além da Lista de Peças: A Verdadeira Razão pela Qualidade da sua Prensa a Quente a Vácuo Falha (E Como Corrigi-la)