Vacuum Furnace

Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

Número do item : KT-VF

O preço varia com base em especificações e personalizações

- Temperatura máxima

- 1200°C / 1700℃

- Precisão do controlo de temperatura

- ±1℃

- Uniformidade da temperatura

- ±5℃

Envio:

Entre em contato conosco para obter detalhes de envio. Aproveite Garantia de envio dentro do prazo.

Por Que Nos Escolher

Processo de pedido fácil, produtos de qualidade e suporte dedicado para o sucesso do seu negócio.

Aproveitando a excecional I&D e o fabrico interno, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo mufla, tubo, fornos rotativos, fornos de vácuo e atmosfera e sistemas CVD/PECVD/MPCVD, é complementada pela nossa forte capacidade de personalização profunda para satisfazer com precisão requisitos experimentais únicos.

Forno de vácuo KINTEK com revestimento de fibra cerâmica: Processamento de precisão a alta temperatura

[A imagem original estaria aqui - vou colocar um comentário de espaço reservado, pois não posso incorporar a imagem real, mas a imagem fornecida deve estar no topo do conteúdo do produto, abaixo deste título]

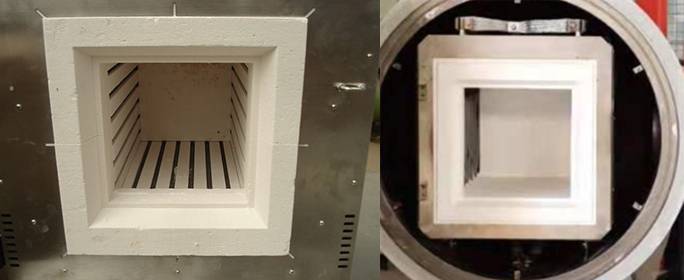

A imagem principal do produto fornecida pelo utilizador deve ser colocada aquiO forno de vácuo com revestimento de fibra cerâmica da KINTEK foi concebido para um desempenho superior em ambientes exigentes de laboratório e de produção em pequena escala. Utilizando um isolamento avançado de fibra cerâmica, este forno assegura uma excelente eficiência térmica, um controlo preciso da temperatura e uma distribuição uniforme do calor para uma variedade de processos a alta temperatura.

Principais destaques de desempenho

-

Dois intervalos de temperatura de trabalho:

- 1200°C máx: Utiliza elementos de aquecimento de bobina de fio de resistência Cr2Al2Mo2 e revestimentos de fibra cerâmica policristalina. Ideal para uma ampla gama de processos de tratamento térmico.

- 1700°C máx: Possui elementos de aquecimento de dissiliceto de molibdénio (MoSi2) e revestimentos de fibra cerâmica policristalina de alta pureza para aplicações de temperatura ultra-alta.

- Isolamento superior: O revestimento leve e poroso de fibra cerâmica oferece um excelente isolamento térmico, reduzindo significativamente a perda de calor, melhorando a eficiência energética em mais de 50% em comparação com os fornos tradicionais e garantindo tempos de aquecimento e arrefecimento mais rápidos.

- Controlo preciso da temperatura: Equipado com um controlador PID com tela de toque e PLC, oferecendo precisão de temperatura de ± 1 ℃ e uniformidade de ± 5 ℃.

- Desempenho de alto vácuo: Atinge níveis de vácuo de até 6 * 10 -3 Pa, com um excelente desempenho de manutenção da pressão de vácuo (baixa taxa de aumento de pressão de 0,67Pa / h).

Explorar o design e a construção

A câmara do forno adopta fibra cerâmica de alumina leve de alta densidade, garantindo uma estrutura estável, excelente desempenho de choque térmico e estabilidade térmica. Este material avançado proporciona um bom desempenho de isolamento, baixa capacidade de calor e baixa condutividade térmica, levando a uma poupança de energia de mais de 50% em comparação com os fornos tradicionais de carboneto de silício.

Principais vantagens e caraterísticas

Os nossos fornos de vácuo são concebidos para fornecer resultados consistentes e de alta qualidade com eficiência operacional:

- Melhoria da integridade do material: O ambiente de vácuo evita a oxidação e a descoloração da superfície, assegurando acabamentos impecáveis da peça de trabalho.

- Distorção mínima: O aquecimento uniforme e as taxas de arrefecimento controladas minimizam as tensões térmicas, reduzindo significativamente a distorção do material.

- Brasagem sem fluxo: Permite a brasagem de alta pureza sem a necessidade de fluxo, eliminando os processos de limpeza pós-brasagem.

- Qualidade repetível: O controlo preciso da temperatura e da atmosfera garante resultados consistentes e reproduzíveis em todos os ciclos.

- Eficiência energética: O isolamento avançado em fibra cerâmica minimiza a perda de calor, contribuindo para um menor consumo de energia e custos operacionais.

- Funcionamento limpo, seguro e silencioso: Funciona num sistema fechado, minimizando as emissões e o ruído para um melhor ambiente de laboratório.

- Controlos fáceis de utilizar: Inclui um sistema de controlo de temperatura por microprocessador programável PID para ciclos de aquecimento precisos e fiáveis.

Aplicações versáteis

Os fornos de vácuo KINTEK com revestimento de fibra cerâmica são ferramentas indispensáveis em várias indústrias e campos de investigação, incluindo:

- Tratamento térmico a vácuo: Endurecimento, temperamento, recozimento e alívio de tensões de metais e ligas.

- Brasagem a vácuo: Junção de componentes metálicos, criando ligações fortes e limpas.

- Sinterização: Compactação e formação de massas sólidas de material por calor e pressão, amplamente utilizado para cerâmicas, metais e compósitos.

- Desgaseificação: Remoção de gases presos em materiais como metais e cerâmicas para melhorar as suas propriedades e desempenho.

- Processamento a alta temperatura: Proporcionar um ambiente controlado, limpo e seguro para várias tarefas de processamento de materiais a temperaturas elevadas.

Princípio de funcionamento

O forno de vácuo KINTEK funciona utilizando elementos de aquecimento robustos (fio de resistência Cr2Al2Mo2 ou Disilicida de Molibdénio, dependendo do modelo) para aquecer a câmara do forno. O revestimento de fibra cerâmica de alta eficiência isola a câmara, minimizando a perda de calor e garantindo a uniformidade da temperatura. Uma potente bomba de vácuo evacua o ar da câmara, criando o ambiente de vácuo necessário. Este vácuo evita a oxidação dos materiais a serem processados e permite um controlo de temperatura altamente preciso, regulado por um controlador de temperatura avançado.

Especificações técnicas

| Modelo do forno | KT-VF12 / KT-VF17 |

|---|---|

| Temperatura máxima | 1200°C / 1700℃ |

| Temperatura de trabalho constante | 1100°C / 1600℃ |

| Material da câmara | Fibra cerâmica policristalina |

| Elemento de aquecimento | Bobina de fio Cr2Al2Mo2 / Disilicida de molibdénio (MoSi2) |

| Taxa de aquecimento | 0-20℃/min (ajustável) |

| Sensor de temperatura | Termopar tipo K / tipo B incorporado |

| Controlador de temperatura | Controlador PID com ecrã tátil e PLC |

| Precisão do controlo de temperatura | ±1℃ |

| Uniformidade de temperatura | ±5℃ |

| Fonte de alimentação eléctrica | AC110-440V, 50/60HZ (personalizável) |

Tamanhos de câmara padrão

| Tamanhos de câmara padrão disponíveis (personalização bem-vinda) | |||

|---|---|---|---|

| Tamanho da câmara (mm) (D x W x H) | Volume efetivo (L) | Tamanho da câmara (mm) (P x L x A) | Volume efetivo (L) |

| 100x100x100 | 1 | 400x400x500 | 80 |

| 150x150x200 | 4.5 | 500x500x600 | 125 |

| 200x200x300 | 12 | 600x600x700 | 253 |

| 300x300x400 | 36 | 800x800x800 | 512 |

| São aceites tamanhos e volumes personalizados para satisfazer as suas necessidades específicas de investigação. | |||

Precisa de uma configuração ou tamanho de câmara específico? Somos especialistas em adaptar fornos aos seus requisitos exactos. Contacte-nos para discutir o seu design personalizado.

Configuração opcional e personalizações avançadas

Melhore o seu forno de vácuo com uma gama de caraterísticas opcionais:

- Sistema independente de monitorização e registo da temperatura do forno.

- Porta de comunicação RS 485 para controlo remoto por PC e exportação de dados.

- Ligação de válvula de vácuo pneumática opcional integrada com o controlador de temperatura.

- Controlador de temperatura de ecrã tátil avançado com funções versáteis e fáceis de utilizar.

- Máquina de arrefecimento por circulação de água fria para um arrefecimento eficiente do revestimento do forno.

Sistemas de segurança avançados

A segurança é primordial nos projectos de fornos KINTEK:

- Proteção contra sobre-corrente e sobre-temperatura: O forno desliga automaticamente a alimentação e emite um alarme se forem detectadas condições de sobrecorrente ou de sobretemperatura.

- Deteção de falhas nos termopares: O sistema monitoriza continuamente o termopar. Se for detectada uma quebra ou falha, o aquecimento pára e é ativado um alarme.

- Função de reinício por falha de energia: No caso de uma falha de energia, o forno pode ser programado para retomar automaticamente o programa de aquecimento assim que a energia for restaurada.

- Bloqueio de segurança da porta: Desligamento automático da alimentação se a porta for aberta durante o funcionamento.

O seu parceiro para o processamento térmico avançado

Na KINTEK, compreendemos que cada projeto de investigação e processo de produção tem exigências únicas. A nossa experiência em tecnologia de fornos de alta temperatura, combinada com o nosso compromisso de I&D e fabrico interno, permite-nos oferecer não só produtos standard, mas também soluções profundamente personalizadas.

Pronto para elevar as suas experiências de alta temperatura? Quer necessite de um modelo padrão ou de um forno de vácuo totalmente personalizado, a nossa equipa está aqui para o ajudar. Contacte-nos hoje para discutir os seus requisitos específicos, solicitar um orçamento ou saber mais sobre como a KINTEK pode ser a sua solução para a investigação.

Confiado pelos Líderes da Indústria

FAQ

Quais São As Principais Aplicações De Um Forno De Vácuo?

Para Que é Utilizado Um Forno Atmosférico?

Quais São As Principais Caraterísticas De Um Forno De Vácuo?

Quais São As Principais Caraterísticas De Um Forno Atmosférico?

Como é Que Um Forno De Vácuo Funciona?

Como é Que Um Forno Atmosférico Funciona?

Quais São As Vantagens De Utilizar Um Forno De Vácuo?

Quais São As Vantagens De Utilizar Um Forno Atmosférico?

Que Tipos De Materiais Podem Ser Processados Num Forno De Vácuo?

Que Tipos De Gases Podem Ser Utilizados Num Forno Atmosférico?

Qual é A Diferença Entre Fornos De Vácuo De Parede Quente E De Parede Fria?

Que Caraterísticas De Segurança Estão Disponíveis Nos Fornos Atmosféricos Avançados?

Os Fornos De Vácuo Podem Ser Personalizados Para Aplicações Específicas?

4.8 / 5

Incredible durability and efficiency! This furnace outperforms competitors effortlessly.

4.7 / 5

Fast delivery and top-notch quality. A game-changer for our lab!

4.9 / 5

The ceramic fiber liner is a brilliant innovation. Worth every penny!

4.6 / 5

Reliable and advanced tech. Perfect for high-precision heat treatments.

4.9 / 5

Exceptional value for money. The furnace’s performance is unmatched!

4.7 / 5

Superb build quality and energy efficiency. Highly recommended!

4.8 / 5

The vacuum seal is flawless. A must-have for serious metallurgists.

4.7 / 5

Quick setup and outstanding performance. Exceeded all expectations!

4.9 / 5

Cutting-edge technology with robust durability. Simply outstanding!

4.8 / 5

Precision and speed combined. This furnace is a masterpiece.

4.7 / 5

The ceramic liner ensures consistent results. A fantastic investment!

SOLICITAR UM ORÇAMENTO

Nossa equipe profissional responderá a você em até um dia útil. Sinta-se à vontade para nos contatar!

Produtos relacionados

Forno de tratamento térmico de molibdénio sob vácuo

Forno de vácuo de molibdénio de alto desempenho para tratamento térmico preciso a 1400°C. Ideal para sinterização, brasagem e crescimento de cristais. Durável, eficiente e personalizável.

Forno de sinterização e tratamento térmico por indução a vácuo 600T

Forno de prensagem a quente de indução de vácuo 600T para sinterização precisa. Pressão avançada de 600T, aquecimento a 2200°C, controlo de vácuo/atmosfera. Ideal para investigação e produção.

Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

O forno de sinterização a vácuo para fios de molibdénio da KINTEK é excelente em processos de alta temperatura e alto vácuo para sinterização, recozimento e investigação de materiais. Obtenha um aquecimento preciso de 1700°C com resultados uniformes. Soluções personalizadas disponíveis.

Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

Forno compacto de sinterização de fio de tungsténio por vácuo para laboratórios. Design preciso e móvel com integridade de vácuo superior. Ideal para a investigação de materiais avançados. Contacte-nos!

Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

Obtenha uma densificação cerâmica superior com o avançado forno de sinterização por pressão de ar da KINTEK. Alta pressão até 9MPa, controlo preciso de 2200℃.

Forno de sinterização e brasagem para tratamento térmico sob vácuo

Os fornos de brasagem a vácuo KINTEK proporcionam juntas limpas e precisas com um controlo de temperatura superior. Personalizáveis para diversos metais, ideais para aplicações aeroespaciais, médicas e térmicas. Obter um orçamento!

Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

Prensa de laminação a vácuo KINTEK: Colagem de precisão para aplicações de wafer, película fina e LCP. Temperatura máxima de 500°C, pressão de 20 toneladas, certificação CE. Soluções personalizadas disponíveis.

Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

Forno de prensagem a quente sob vácuo KINTEK: Aquecimento e prensagem de precisão para uma densidade de material superior. Personalizável até 2800°C, ideal para metais, cerâmicas e compósitos. Explore os recursos avançados agora!

Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

O forno de sinterização por pressão a vácuo da KINTEK oferece uma precisão de 2100℃ para cerâmicas, metais e compósitos. Personalizável, de alto desempenho e livre de contaminação. Obtenha uma cotação agora!

Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

Descubra o avançado forno de prensagem a quente com tubo de vácuo da KINTEK para sinterização precisa a alta temperatura, prensagem a quente e ligação de materiais. Soluções personalizáveis para laboratórios.

Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

Forno tubular de alta pressão KINTEK: Aquecimento de precisão até 1100°C com controlo de pressão de 15Mpa. Ideal para sinterização, crescimento de cristais e investigação laboratorial. Soluções personalizáveis disponíveis.

Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

Forno de precisão de prensagem a vácuo para laboratórios: precisão de ±1°C, 1200°C máx., soluções personalizáveis. Aumente a eficiência da investigação hoje mesmo!

Foles de vácuo de elevado desempenho para uma ligação eficiente e vácuo estável em sistemas

Janela de observação de ultra-alto vácuo KF com vidro de alto borossilicato para uma visualização clara em ambientes exigentes de 10^-9 Torr. Flange em aço inoxidável 304 durável.

Forno SPS para sinterização por plasma com faísca

Descubra o avançado forno de sinterização por plasma de faísca (SPS) da KINTEK para o processamento rápido e preciso de materiais. Soluções personalizáveis para investigação e produção.

Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

Passagens de eléctrodos de ultra-vácuo para ligações UHV fiáveis. Opções de flange personalizáveis e de alta vedação, ideais para aplicações de semicondutores e espaciais.

Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

Passagem fiável de eléctrodos de vácuo com flange CF/KF para sistemas de vácuo de elevado desempenho. Garante uma vedação, condutividade e durabilidade superiores. Opções personalizáveis disponíveis.

Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

As válvulas de esfera de vácuo e válvulas de paragem em aço inoxidável 304/316 da KINTEK garantem uma vedação de alto desempenho para aplicações industriais e científicas. Explore soluções duradouras e resistentes à corrosão.

Tubo com flange KF ISO CF de aço inoxidável para vácuo ultra-alto Tubo em T reto com encaixe cruzado

Sistemas de tubos com flange de aço inoxidável de ultra-alto vácuo KF/ISO/CF para aplicações de precisão. Personalizáveis, duráveis e estanques. Obtenha soluções especializadas agora!

Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

Sistema PECVD RF KINTEK: Deposição de película fina de precisão para semicondutores, ótica e MEMS. Processo automatizado e de baixa temperatura com qualidade de película superior. Soluções personalizadas disponíveis.

Artigos relacionados

Mais do que um Vazio: A Eficiência Energética Inerente do Design de Fornos a Vácuo

Um forno a vácuo é eficiente por design. Ele elimina a perda de calor por convecção, usa isolamento avançado e emprega controles de precisão para uso direto de energia.

Além do Calor: A Psicologia da Operação Perfeita de Fornos a Vácuo

Dominar um forno a vácuo não se trata de temperatura; trata-se de controlar um ambiente invisível e superar as armadilhas psicológicas da automação.

O Inimigo Invisível: Por Que Fornos a Vácuo São Uma Aposta na Perfeição

O tratamento térmico a vácuo não é apenas um processo; é uma estratégia para eliminar as variáveis atmosféricas que comprometem a integridade e o acabamento do material.

A Busca pela Pureza: Por Que um Forno a Vácuo é um Sistema para Criar Certeza

Um forno a vácuo não serve apenas para aquecer; é um sistema controlado para eliminar variáveis atmosféricas, garantindo a pureza e a repetibilidade do material.

A Verdadeira Razão pela Qual os Seus Materiais de Alto Desempenho Estão Falhando (E Não É a Liga)

Cansado de tratamentos térmicos inconsistentes? Descubra os dois culpados invisíveis que sabotam os seus materiais e como um forno a vácuo fornece o controlo para os corrigir de vez.

O Inimigo Invisível: Como Fornos a Vácuo Redefinem a Perfeição dos Materiais

Fornos a vácuo não servem apenas para aquecer; eles criam um vácuo controlado para eliminar a oxidação e alcançar propriedades de materiais inatingíveis no ar.

Da Força Bruta ao Controle Perfeito: A Física e a Psicologia dos Fornos a Vácuo

Descubra como os fornos a vácuo transformam o tratamento térmico de uma arte imprevisível em uma ciência precisa, oferecendo controle e pureza de material incomparáveis.

O Arquiteto Invisível: Como Fornos a Vácuo Moldam o Futuro dos Compósitos

Descubra como a prensagem a vácuo transcende a força mecânica, criando um ambiente controlado para eliminar defeitos e desbloquear todo o potencial dos compósitos avançados.

A Vantagem Invisível: Como Fornos a Vácuo Forjam a Perfeição Metalúrgica

Descubra como os fornos a vácuo eliminam a contaminação atmosférica para alcançar qualidade superior de material, consistência e produtividade na fabricação moderna.

A Tirania do Ar: Como Fornos a Vácuo Forjam a Perfeição Removendo Tudo

Fornos a vácuo não servem apenas para prevenir a ferrugem; eles criam um vácuo controlado para alcançar pureza, propriedades e consistência de material incomparáveis.

A Física da Perfeição: Como um Forno a Vácuo Cria Ordem a Partir do Caos

Descubra como os fornos a vácuo alcançam a perfeição do material, removendo o caos atmosférico, garantindo pureza, controle e repetibilidade incomparáveis no tratamento térmico.

A Física da Perfeição: Como os Fornos a Vácuo Redefinem a Integridade dos Materiais

Descubra como os fornos a vácuo alcançam o controle máximo do processo, removendo variáveis atmosféricas, garantindo propriedades superiores do material e qualidade das peças.