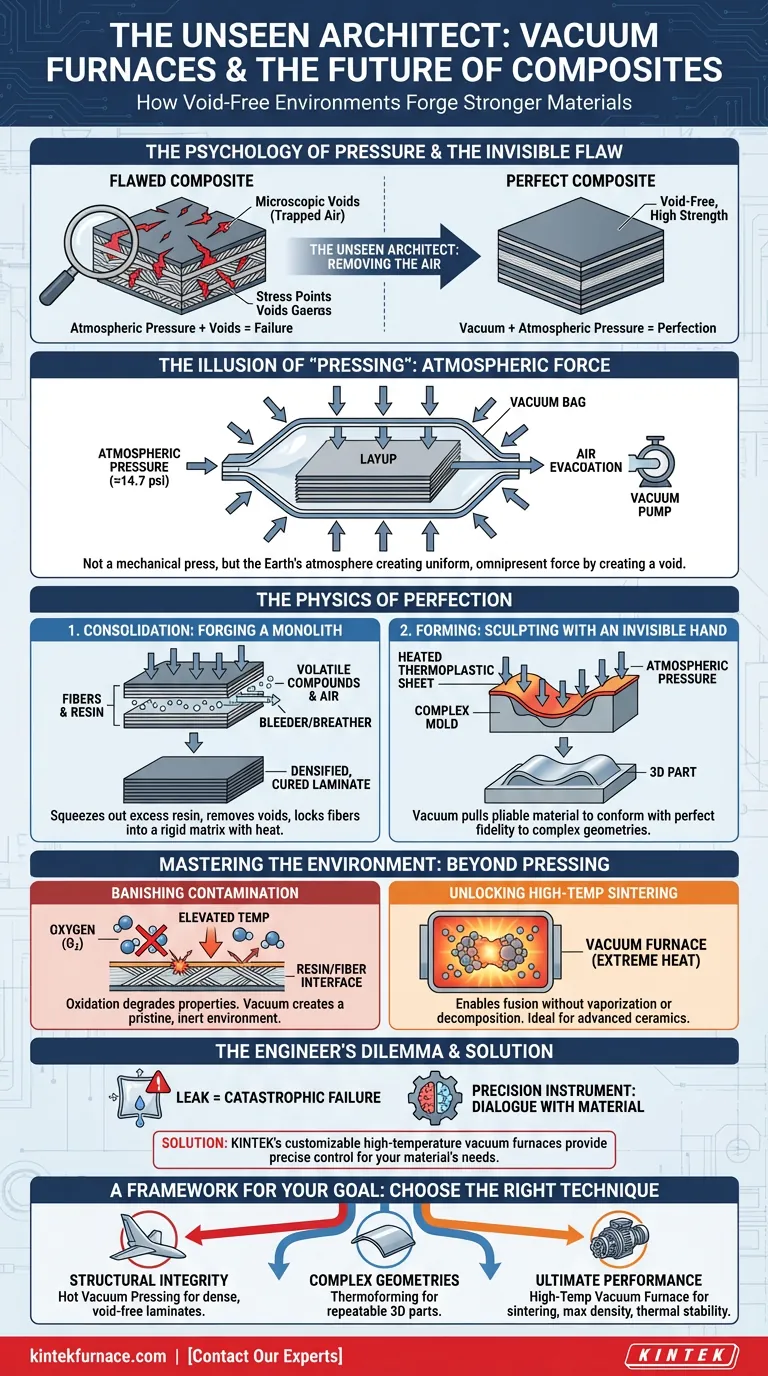

A Psicologia da Pressão

Um engenheiro inspeciona uma nova asa composta fabricada. A olho nu, ela é perfeita. Mas sob carga, ela falha em 70% de sua resistência prevista. O culpado não é uma falha de design, mas uma falha invisível: vazios microscópicos, pequenas bolhas de ar presas que se tornaram pontos de estresse sob pressão.

Nossa intuição para tornar as coisas mais fortes é frequentemente adicionar mais força — pressionar mais forte, apertar mais. Mas no mundo dos compósitos avançados, a técnica mais poderosa envolve remover algo em vez disso: o próprio ar. Este é o gênio contraintuitivo da prensagem a vácuo.

A Ilusão de "Prensagem"

O termo "prensagem a vácuo" é um leve equívoco. Na verdade, não estamos pressionando com um vácuo. Estamos criando um vazio, um ambiente selado do qual o ar foi evacuado.

Ao fazer isso, liberamos uma força perfeitamente uniforme, implacavelmente consistente e onipresente: a atmosfera da Terra. Ao nível do mar, são cerca de 14,7 libras por polegada quadrada (ou ~101 kPa) pressionando cada superfície de nossa peça. Ao remover o ar de um lado, deixamos a atmosfera fazer o trabalho com uma precisão que nenhuma prensa mecânica pode igualar.

A Física da Perfeição: Consolidação e Conformação

Este princípio é aproveitado para duas funções principais na fabricação de compósitos, cada uma uma dança delicada de calor, pressão e química.

Forjando um Monólito a Partir de Camadas

A criação de um laminado envolve o empilhamento de camadas de fibra (como carbono ou vidro) impregnadas com resina. Esta pilha, ou "layup", é então selada em um saco a vácuo.

Quando o vácuo é aplicado, a pressão atmosférica comprime a pilha de todas as direções. Essa força contínua:

- Expulsa o excesso de resina que adiciona peso.

- Expulsa o ar aprisionado e compostos voláteis que causam vazios.

- Consolida as camadas distintas em uma única estrutura densa e unificada.

Quando combinado com calor em um processo chamado prensagem a vácuo quente, a resina cura simultaneamente, travando as fibras em uma matriz rígida e de alta resistência.

Esculpindo com uma Mão Invisível

Para moldar chapas termoplásticas ou compósitos pré-impregnados, o material é primeiro aquecido até ficar macio e maleável.

Em seguida, ele é drapeado sobre um molde, e um vácuo é aplicado entre a chapa e a superfície do molde. A pressão atmosférica age como uma mão invisível, forçando o material a se conformar a cada contorno sutil do molde com perfeita fidelidade. É um método elegante e eficiente para criar peças complexas e tridimensionais.

O Jogo Real: Dominando o Ambiente

O verdadeiro poder do processamento a vácuo não é apenas mecânico. Trata-se de assumir o controle absoluto do ambiente do material em nível químico e físico. É aqui que o processo passa de simples prensagem para fabricação de alta fidelidade.

Banindo o Contaminante

Em temperaturas elevadas, o oxigênio no ar torna-se um contaminante altamente reativo. Ele ataca a resina e as fibras, causando oxidação que degrada as propriedades mecânicas e arruína o acabamento superficial. Um vácuo remove essa ameaça, criando um ambiente imaculado onde os materiais podem ser curados e unidos sem corrupção.

Desbloqueando a Sinterização em Alta Temperatura

Para cerâmicas avançadas e certos compósitos, atingir a densidade máxima requer sinterização — um processo onde o material é aquecido até um pouco abaixo de seu ponto de fusão, fazendo com que suas partículas se fundam.

Muitos desses materiais simplesmente vaporizariam ou se decomporiam nessas temperaturas sob pressão atmosférica normal. Um forno a vácuo cria um ambiente onde o calor extremo pode ser aplicado sem destruir o material, permitindo que ele se densifique e sinterize sob pressão atmosférica uniforme.

O Dilema do Engenheiro: A Busca pelo Controle

Esse nível de controle não vem sem desafios. O processo é um sistema onde cada componente deve funcionar em perfeita harmonia.

- A Anatomia de um Vazamento: Um vazamento microscópico no saco a vácuo é um ponto de falha catastrófico. Ele introduz ar, compromete a uniformidade da pressão e permite a formação de vazios, desfazendo todos os benefícios do processo.

- O Diálogo Material-Máquina: A viscosidade da resina, seu perfil de temperatura de cura e as propriedades da fibra devem ser perfeitamente compatíveis com as capacidades do equipamento. A taxa de aquecimento do forno e a eficiência da bomba de vácuo não são apenas configurações; elas fazem parte de um diálogo com o próprio material.

Resolver esse dilema requer mais do que apenas técnica; requer instrumentação capaz de impor e manter um ambiente perfeito e controlado. Um forno a vácuo não é apenas uma caixa que esquenta; é um instrumento de precisão.

É aqui que ter um sistema projetado para seu material e processo específicos se torna uma vantagem crítica. Com P&D e fabricação especializados, **os fornos a vácuo de alta temperatura personalizáveis da KINTEK** fornecem aos engenheiros o controle preciso necessário para gerenciar esse diálogo complexo. Seja um forno tubular padrão para testes em escala de laboratório ou um sistema CVD altamente personalizado, o objetivo é criar um ambiente onde o material possa atingir todo o seu potencial teórico.

Uma Estrutura para Seu Objetivo

A técnica correta depende inteiramente do resultado desejado:

- Para Integridade Estrutural: Use prensagem a vácuo quente para criar laminados densos e livres de vazios com alta relação fibra-resina.

- Para Geometrias Complexas: Use termoformagem para moldar chapas termoplásticas de forma econômica em peças 3D repetíveis.

- Para Desempenho Máximo: Utilize um forno a vácuo de alta temperatura para permitir a sinterização, prevenir a oxidação e criar materiais com densidade e estabilidade térmica máximas.

Em última análise, a arte dos compósitos modernos não reside na força bruta que você aplica, mas na perfeição do vazio que você cria. Para qualquer processo que exija controle absoluto sobre temperatura e atmosfera, alcançar um resultado de material impecável é fundamental. Entre em Contato com Nossos Especialistas

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

Artigos relacionados

- Além do Calor: A Psicologia da Operação Perfeita de Fornos a Vácuo

- Engenharia para Falha Zero: O Papel Indispensável dos Fornos a Vácuo na Indústria Aeroespacial

- O Inimigo Invisível: Como Fornos a Vácuo Redefinem a Perfeição dos Materiais

- Da Força Bruta ao Controle Perfeito: A Física e a Psicologia dos Fornos a Vácuo

- A Verdadeira Razão pela Qual os Seus Materiais de Alto Desempenho Estão Falhando (E Não É a Liga)