O Inimigo Invisível na Câmara

Um metalurgista retira um lote de componentes aeroespaciais de um forno a vácuo. O ciclo de aquecimento foi perfeito, os registros de dados estão limpos, mas as peças estão arruinadas. Uma leve e característica descoloração na superfície sinaliza oxidação — a própria contaminação que o forno foi projetado para evitar.

O erro não foi no calor. Foi no vazio. Um vazamento microscópico em uma vedação da porta, imperceptível ao olho, permitiu que algumas moléculas de oxigênio se tornassem um contaminante catastrófico a 1200°C.

Este cenário revela uma verdade fundamental: um forno a vácuo não é simplesmente um forno. É um sofisticado sistema de controle ambiental. Seu domínio é menos sobre gerenciar o calor e mais sobre uma batalha disciplinada, quase psicológica, contra o invisível.

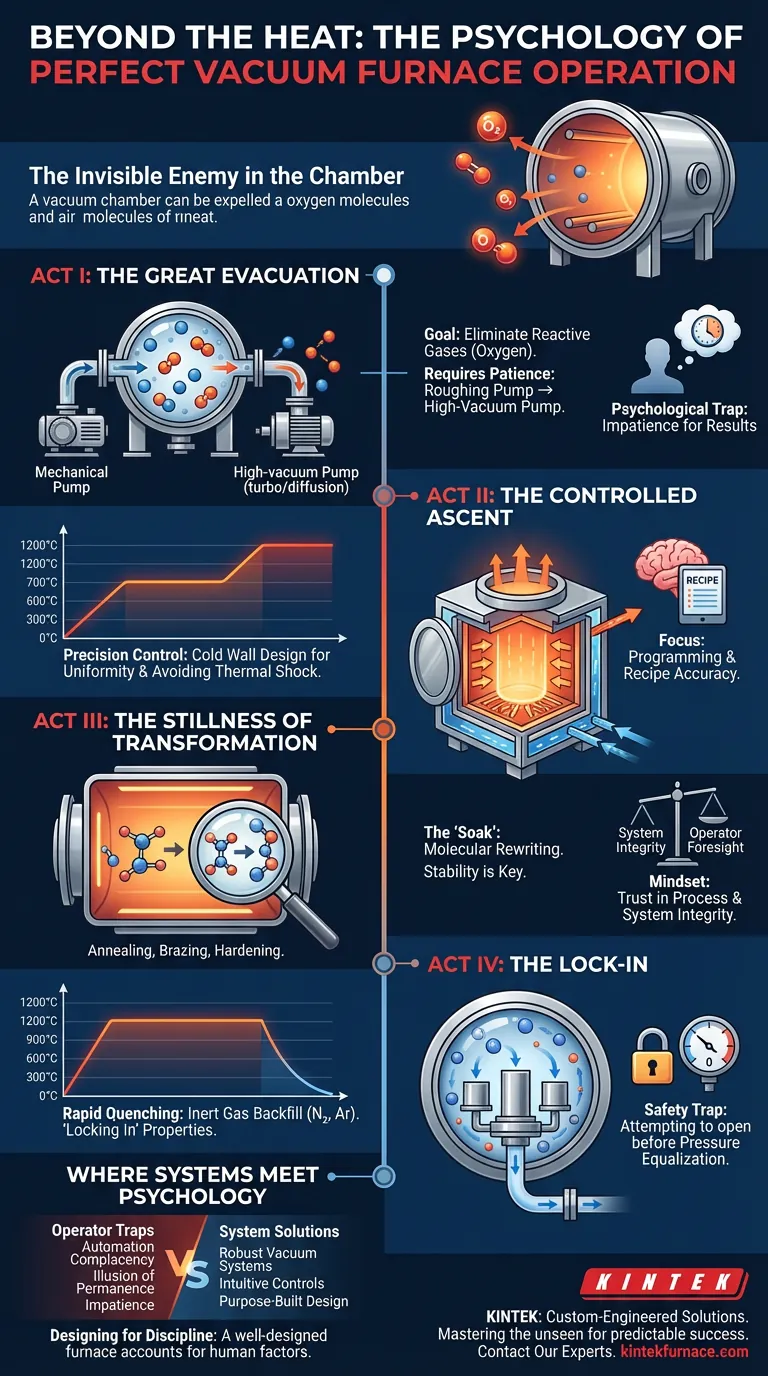

Os Quatro Atos da Pureza Ambiental

Um ciclo de forno bem-sucedido é uma narrativa em quatro partes. Cada ato se baseia no anterior, e um único passo em falso pode comprometer todo o desempenho.

Ato I: A Grande Evacuação

Antes que qualquer calor seja aplicado, a câmara deve ser purgada de seus inimigos atmosféricos. O objetivo principal é eliminar gases reativos, principalmente oxigênio, que causam reações químicas indesejadas em altas temperaturas.

Este é um teste de paciência. O processo envolve uma bomba mecânica de "pré-vácuo" para remover a maior parte do ar, seguida por uma bomba de alto vácuo para atingir o vácuo profundo necessário para processos sensíveis. A tentação de apressar a fase de aquecimento é um viés cognitivo que devemos combater. A qualidade deste vazio inicial dita a qualidade final do material.

Ato II: A Subida Controlada

Uma vez que o vácuo alvo é alcançado, o ciclo de aquecimento começa. Sistemas de controle sofisticados gerenciam a taxa de aumento de temperatura com incrível precisão. No entanto, o sistema é tão bom quanto a "receita" programada pelo operador.

Aqui, a maravilha da engenharia de um design de "parede fria" — onde o corpo do forno é resfriado a água — permite mudanças rápidas e uniformes de temperatura. Não se trata apenas de aquecer; trata-se de atingir a temperatura alvo sem induzir choque térmico, seguindo um caminho que respeita os limites do material.

Ato III: A Quietude da Transformação

A "maceração" é o coração silencioso do processo. O forno mantém o material em uma temperatura específica por um período determinado, permitindo que ocorram recozimento, brasagem ou endurecimento.

Esta fase é enganosa. Para o operador, parece estática. Mas dentro da câmara, em nível molecular, a própria estrutura do material está sendo reescrita. Qualquer instabilidade no vácuo ou na temperatura durante este período crítico pode levar a resultados inconsistentes. É uma prova da integridade do sistema e da previsão do operador na programação.

Ato IV: O Travamento

Após a maceração, o material deve ser resfriado de maneira altamente controlada. Fornos modernos frequentemente usam resfriamento rápido, reabastecendo a câmara com um gás inerte como nitrogênio ou argônio.

Isso não é meramente resfriamento; é o ato de "travar" as propriedades físicas desejadas alcançadas durante a maceração. Um perfil de resfriamento incorreto é tão prejudicial quanto um perfil de aquecimento incorreto — pode deformar peças ou não atingir a dureza necessária. O ciclo termina com a equalização da pressão, uma etapa final de segurança que protege o operador de sua própria impaciência.

Onde os Sistemas Encontram a Psicologia

Mesmo com automação avançada, o operador permanece a variável mais crítica. O sucesso depende do reconhecimento e da mitigação de armadilhas cognitivas comuns.

- Complacência com a Automação: Confiamos na máquina para ser perfeita. Isso leva à negligência de manutenção essencial, como verificar o óleo da bomba ou limpar os elementos de aquecimento. Um forno é um instrumento de precisão, e seu "cérebro" (o sistema de controle) depende de um "corpo" saudável.

- A Ilusão da Permanência: Assumimos que uma vedação que estava boa ontem está boa hoje. Um sistema a vácuo exige ceticismo constante. Verificações regulares de vazamento não são tarefas árduas; são a base da repetibilidade do processo.

- Impaciência por Resultados: O desejo de ver o produto final pode levar a atalhos perigosos, como tentar abrir a porta antes que a pressão tenha equalizado completamente. Os intertravamentos de segurança existem por um motivo — eles são a defesa do sistema contra a natureza humana.

Projetando para Disciplina e Precisão

A maneira mais eficaz de garantir resultados consistentes é usar equipamentos que considerem esses fatores humanos. Um forno bem projetado não apenas executa uma tarefa; ele torna a operação correta o caminho mais fácil.

É aqui que a filosofia por trás do hardware se torna crítica.

- Sistemas de Vácuo Robustos: Um forno com uma câmara de alta integridade e um sistema de bombeamento confiável reduz a carga mental da caça a vazamentos, permitindo que o operador se concentre no próprio processo.

- Controles Intuitivos: Uma interface de controle clara e lógica minimiza o risco de erros de programação, garantindo que a receita pretendida seja a executada.

- Design Construído para Propósito: Para pesquisa de ponta e fabricação crítica, um forno "tamanho único" é um compromisso. O processo dita a ferramenta.

Para essas aplicações exigentes, sistemas projetados sob medida como os fornos a vácuo KINTEK oferecem uma vantagem decisiva. Ao adaptar o forno — desde as dimensões da câmara até as capacidades específicas de CVD ou PECVD — aos requisitos exclusivos do material, o equipamento se torna um verdadeiro parceiro. Ele constrói uma base confiável e repetível que transforma a complexa coreografia de vácuo, calor e tempo em um sucesso previsível.

Dominar o forno, em última análise, significa dominar o ambiente invisível dentro dele. Requer uma apreciação pela física do vácuo e uma compreensão honesta da psicologia do operador. Com a perspectiva e as ferramentas certas, você pode garantir que cada ciclo entregue a perfeição.

Para processos que exigem esse nível de controle ambiental e operacional, o parceiro certo é essencial. Entre em Contato com Nossos Especialistas

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

Artigos relacionados

- A Tirania do Ar: Como Fornos a Vácuo Forjam a Perfeição Removendo Tudo

- A Vantagem Invisível: Como Fornos a Vácuo Forjam a Perfeição Metalúrgica

- Mais do que um Vazio: A Eficiência Energética Inerente do Design de Fornos a Vácuo

- O Inimigo Invisível: Por Que Fornos a Vácuo São Uma Aposta na Perfeição

- O Inimigo Invisível: Como Fornos a Vácuo Redefinem a Perfeição dos Materiais