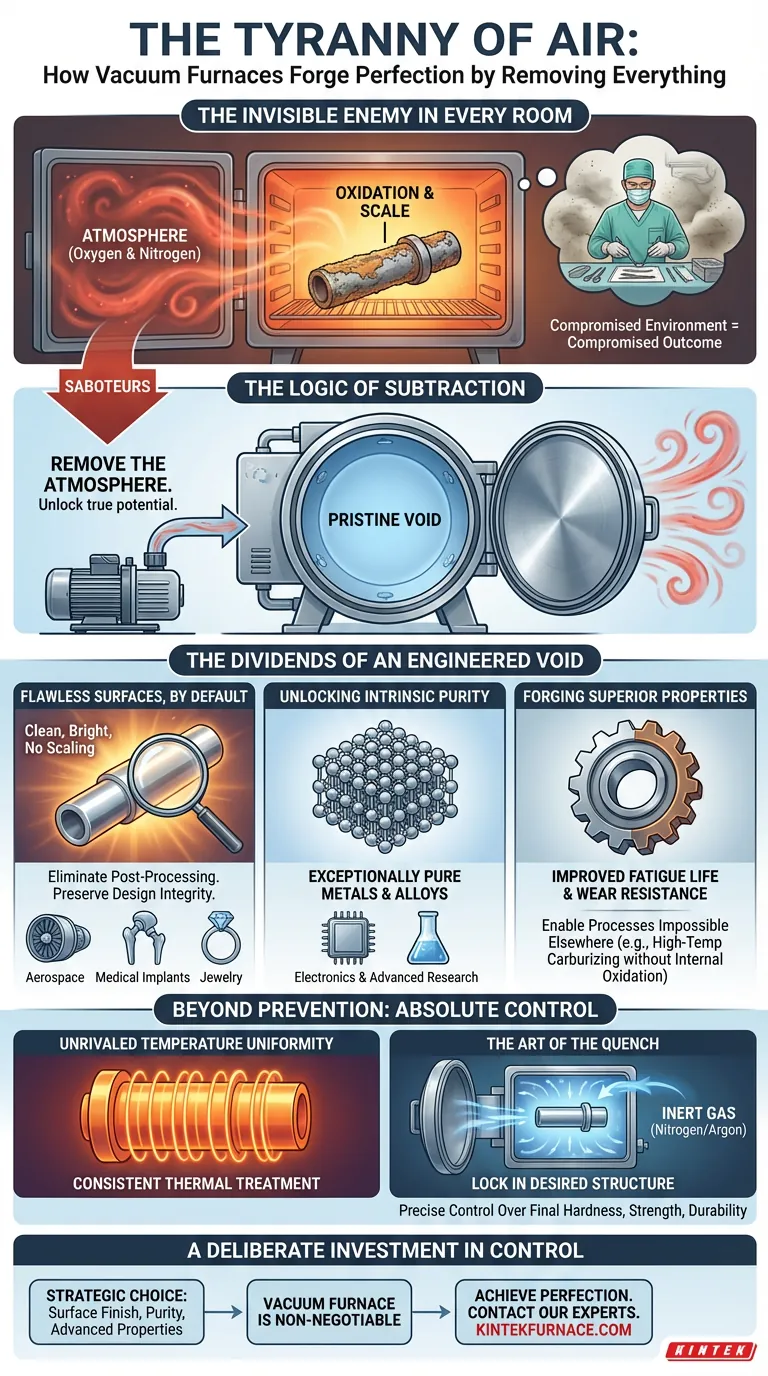

O Inimigo Invisível em Cada Sala

Durante a maior parte da história humana, o ar que respiramos tem sido uma constante aceita e invisível. É o pano de fundo de tudo o que fazemos.

Mas no mundo da ciência de materiais e metalurgia de alta temperatura, essa atmosfera aparentemente inofensiva se torna um sabotador. Em temperaturas elevadas, o oxigênio e o nitrogênio que nos cercam se transformam em contaminantes agressivos. Eles atacam metais aquecidos em um processo chamado oxidação, criando uma camada quebradiça e descolorida de escória. Isso não é apenas um problema cosmético; é uma degradação fundamental da integridade do material.

Imagine um cirurgião tentando operar em uma sala empoeirada. Não importa quão habilidosas sejam suas mãos ou afiadas suas ferramentas, o resultado é comprometido por um ambiente cheio de contaminantes. Um forno convencional enfrenta o mesmo desafio. Ele aquece o material, mas o faz em uma sala atmosférica "suja", convidando reações químicas indesejadas que alteram o produto final.

A Lógica da Subtração

A solução mais elegante para este problema não é adicionar uma camada protetora ou um inibidor químico. A solução é a subtração.

Um forno a vácuo opera em um princípio simples e profundo: se a atmosfera é o problema, remova a atmosfera.

Ao bombear o ar para fora de uma câmara selada, o forno cria um ambiente de baixa pressão, quase vazio. Ele transforma a câmara de um simples aquecedor em um palco altamente controlado onde os materiais podem ser tratados sem interferência. Isso não é apenas sobre prevenir a ferrugem; é sobre criar um vácuo imaculado onde o verdadeiro potencial de um material pode ser desbloqueado.

Os Dividendos de um Vácuo Projetado

Uma vez que o inimigo invisível é removido, os benefícios são imediatos e profundos.

Superfícies Impecáveis, Por Padrão

O resultado mais óbvio é uma peça limpa e brilhante, direto do forno. Sem oxigênio para causar escamação, os componentes retêm seu brilho metálico original.

Isso é inegociável em indústrias onde o acabamento superficial é primordial:

- Aeroespacial: Onde imperfeições superficiais podem afetar o desempenho aerodinâmico e a vida útil à fadiga.

- Implantes Médicos: Onde uma superfície pura e sem manchas é crucial para a biocompatibilidade.

- Joias: Onde a aparência é a principal medida de valor.

Eliminar etapas de pós-processamento como limpeza química ou jateamento de areia não apenas economiza tempo; preserva a integridade do design da peça.

Desbloqueando a Pureza Intrínseca

Além da superfície, o vácuo impede que gases atmosféricos se dissolvam no próprio material. Isso permite a criação de metais e ligas excepcionalmente puros, uma necessidade para o exigente mundo da eletrônica e da pesquisa avançada. Você obtém o material que projetou, não uma liga acidental contaminada pelo ar na sala.

Forjando Propriedades Superiores

Um ambiente a vácuo permite processos metalúrgicos que são impossíveis em um forno convencional. A cementação de alta temperatura, por exemplo, torna-se mais rápida e eficaz.

Crucialmente, sem oxigênio, não há "oxidação interna" dentro da camada cementada. O resultado é uma melhoria drástica na vida útil à fadiga e na resistência ao desgaste — propriedades forjadas em um ambiente de pureza absoluta.

Além da Prevenção: O Reino do Controle Absoluto

Um forno a vácuo é mais do que apenas uma ferramenta de prevenção. É um instrumento de precisão, oferecendo um nível de controle que os fornos atmosféricos não conseguem igualar.

Uniformidade de Temperatura Incomparável

Projetados para gerenciamento térmico, os fornos a vácuo fornecem aquecimento excepcionalmente uniforme. Sistemas avançados de isolamento e controle garantem que cada parte de um componente — espesso ou fino, simples ou complexo — receba exatamente o mesmo tratamento térmico. Essa precisão é a base da consistência.

A Arte do Têmpera

O controle sobre o ciclo de aquecimento é apenas metade da história. Muitos fornos a vácuo permitem resfriamento rápido ao preencher a câmara com um gás inerte de alta pureza, como nitrogênio ou argônio. Esse processo de "têmpera" trava a estrutura metalúrgica desejada criada durante o aquecimento, dando aos engenheiros controle preciso sobre a dureza, resistência e durabilidade finais.

A Promessa de Repetibilidade

Como todo o processo — desde a evacuação até um nível de vácuo específico até a execução de uma receita precisa de aquecimento e têmpera — é gerenciado por controle de computador, os resultados são altamente repetíveis. Cada peça em um lote, e cada lote ao longo do tempo, atinge propriedades idênticas. Para a fabricação industrial, esta é a garantia de qualidade em escala.

Um Investimento Deliberado em Controle

Este nível de precisão tem suas contrapartidas. Fornos a vácuo representam um investimento inicial mais alto e exigem manutenção mais complexa. O ciclo de evacuação adiciona tempo. Eles não são uma solução universal para todas as tarefas de tratamento térmico.

A escolha de usar um forno a vácuo é estratégica, baseada em seu objetivo final:

- Se sua prioridade é o acabamento superficial e a pureza, um vácuo é inegociável.

- Se você precisa atingir propriedades metalúrgicas específicas e avançadas, um vácuo fornece o controle necessário.

- Se seu foco é o processamento de alto volume onde a oxidação menor é aceitável, um forno convencional pode ser mais prático.

Em última análise, um vácuo é uma ferramenta de controle. Ele capacita os engenheiros a passar de esperar um bom resultado para projetá-lo com certeza.

Para laboratórios e indústrias que impulsionam os limites da ciência de materiais, esse controle não é um luxo; é uma necessidade. Alcançar pureza superior, propriedades aprimoradas e consistência inigualável requer um ambiente adaptado à perfeição. Com soluções profundamente personalizáveis, que vão desde fornos a vácuo de alta temperatura até sistemas avançados de CVD, a KINTEK fornece os instrumentos precisos necessários para dominar esse ambiente. Entre em Contato com Nossos Especialistas

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

Artigos relacionados

- A Vantagem Invisível: Como Fornos a Vácuo Forjam a Perfeição Metalúrgica

- A Busca pelo Nada: Como o Controle de Fornos a Vácuo Define o Destino dos Materiais

- A Física da Perfeição: Desconstruindo o Controle de Temperatura em um Forno a Vácuo

- O Arquiteto Invisível: Como Fornos a Vácuo Moldam o Futuro dos Compósitos

- A Física da Ausência: Como Fornos a Vácuo Desafiam os Limites do Calor