A Ilusão de Controle

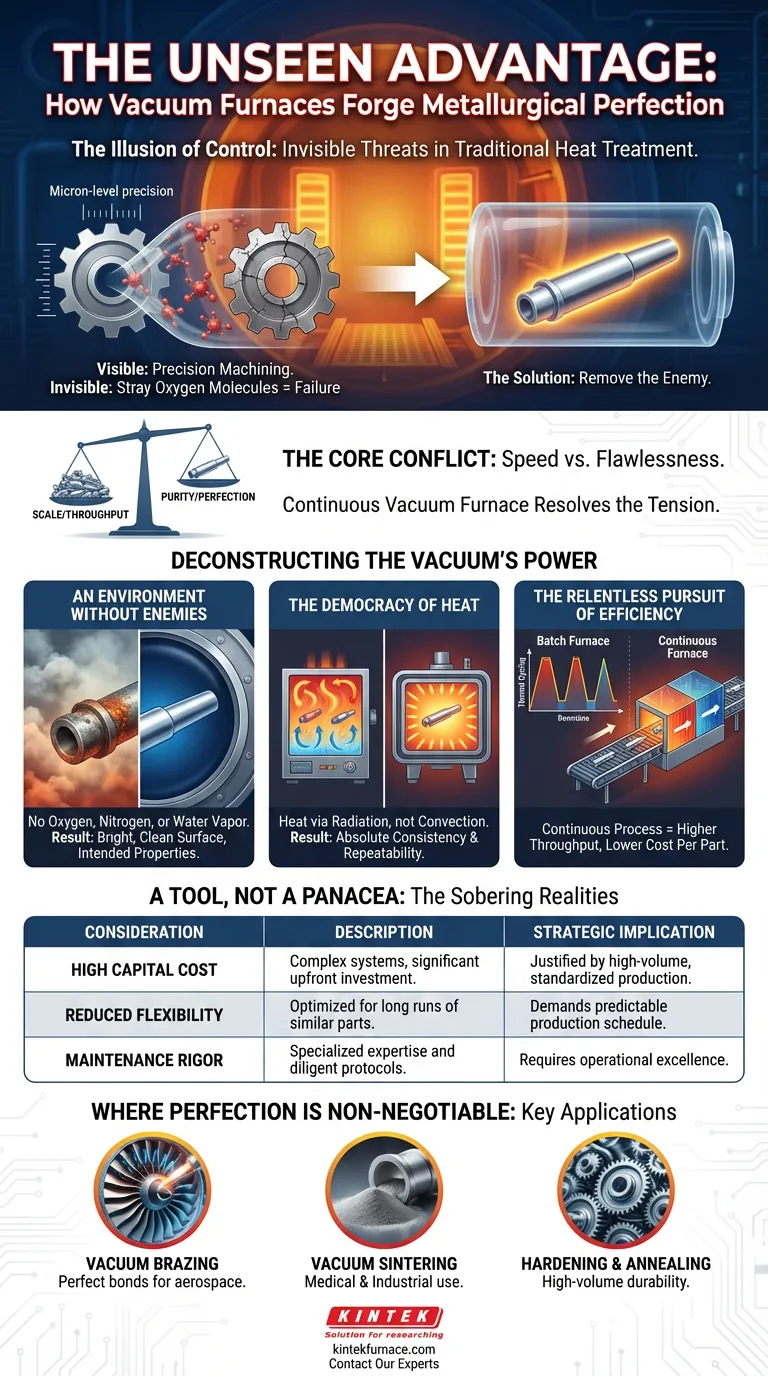

No mundo da metalurgia, as maiores ameaças são muitas vezes invisíveis. Uma equipe pode passar meses projetando um componente aeroespacial crítico, usinando-o com precisão de nível de mícron, apenas para que ele falhe devido a algumas moléculas de oxigênio perdidas em um forno.

Este é o paradoxo do engenheiro: esforçar-se pelo controle absoluto de um processo que é profundamente sensível a um ambiente que nem sequer podemos ver. O tratamento térmico tradicional, com sua dependência de atmosfera ou gases inertes, é uma batalha constante contra esses contaminantes invisíveis. É um processo de aproximação, não de perfeição.

Mas e se você pudesse remover o inimigo da equação completamente?

O Conflito Central: Escala vs. Pureza

A fabricação moderna é definida por uma tensão fundamental. Precisamos produzir componentes em uma escala imensa, mas também precisamos que eles sejam impecáveis. Velocidade e perfeição são frequentemente forças opostas. Empurrar para uma maior produtividade pode comprometer o controle meticuloso necessário para propriedades metalúrgicas superiores.

É aqui que o forno a vácuo contínuo surge não apenas como um equipamento, mas como uma mudança de paradigma. Ele resolve o conflito criando um ambiente onde a produção de alto volume e a qualidade imaculada podem coexistir.

Ele consegue isso dominando dois elementos distintos: o vácuo para qualidade e o processo contínuo para eficiência.

Desconstruindo o Poder do Vácuo

A magia de um forno a vácuo não está apenas no que ele faz, mas na física que ele explora. Ao remover a atmosfera, ele muda fundamentalmente as regras do tratamento térmico.

Um Ambiente Sem Inimigos

Em altas temperaturas, o metal é vulnerável. O oxigênio no ar, normalmente benigno, torna-se um agente agressivo, formando uma camada de óxido quebradiça (carepa) que degrada a superfície e compromete a integridade da peça.

Um vácuo cria um santuário. Ao evacuar a câmara, removemos o oxigênio, o nitrogênio e o vapor d'água. O metal pode ser aquecido a temperaturas extremas sem a ameaça dessas reações químicas indesejadas. O resultado é uma superfície brilhante e limpa diretamente do forno, com propriedades metalúrgicas exatamente como pretendido.

A Democracia do Calor

Em um forno padrão, o calor é transferido por convecção – o movimento do ar quente. Este processo é inerentemente desigual, criando pontos quentes e frios que podem deformar peças complexas e levar a resultados inconsistentes.

No vácuo, a transferência de calor ocorre principalmente por radiação. A energia térmica irradia direta e uniformemente dos elementos de aquecimento para as peças. Cada superfície, cada ângulo, cada componente na carga recebe a mesma quantidade de energia. Essa "democracia do calor" garante consistência e repetibilidade absolutas, um requisito inegociável em campos como implantes médicos e componentes de segurança automotiva.

A Busca Implacável por Eficiência

Um forno em batelada é um estudo em ineficiência. Ele deve ser aquecido, usado, resfriado, descarregado, recarregado e reaquecido. O próprio forno suporta ciclos térmicos constantes, desperdiçando enormes quantidades de energia e tempo.

Um forno contínuo, no entanto, opera com um ritmo implacável. As peças se movem constantemente através de zonas dedicadas de aquecimento e resfriamento sem interrupção. Isso elimina a ciclagem térmica da estrutura do forno, aumentando dramaticamente a produtividade e reduzindo o custo por peça. É um sistema projetado para a lógica da linha de montagem moderna.

Uma Ferramenta, Não uma Panaceia: As Realidades Sóbrias

Apesar de todo o seu poder, o forno a vácuo contínuo é um instrumento especializado. Seus pontos fortes são equilibrados por limitações específicas que uma equipe de engenharia deve respeitar.

| Consideração | Descrição | Implicação Estratégica |

|---|---|---|

| Alto Custo de Capital | São sistemas complexos e de grande escala que exigem um investimento inicial significativo. | Justificado apenas por produção padronizada de alto volume, onde os ganhos de eficiência são primordiais. |

| Flexibilidade Reduzida | Otimizado para longas execuções de peças semelhantes. Não é eficiente para lotes pequenos e diversos com ciclos variados. | Exige um cronograma de produção previsível e estável para realizar todo o seu potencial. |

| Rigor de Manutenção | Sistemas complexos de vácuo e automação exigem conhecimento especializado e protocolos de manutenção diligentes. | Requer um compromisso com a excelência operacional e pessoal técnico qualificado. |

Onde a Perfeição é Inegociável

As aplicações para esta tecnologia são encontradas onde o custo da falha é astronômico.

- Brasagem a Vácuo: Na indústria aeroespacial, a união de pás de turbina complexas requer uma superfície perfeitamente limpa para que a liga de brasagem forme uma ligação mais forte que os metais base. Um vácuo fornece o único ambiente puro o suficiente para garantir isso.

- Sinterização a Vácuo: Transformar pó metálico compactado em uma peça densa e sólida para uso médico ou industrial exige um ambiente livre de oxigênio para evitar que as partículas finas oxidem, garantindo máxima resistência e pureza.

- Têmpera e Recozimento: Para engrenagens ou rolamentos automotivos produzidos em milhões, a têmpera a vácuo contínua garante que cada peça atenda exatamente às mesmas especificações de durabilidade e desempenho.

Escolhendo Seu Instrumento: Uma Questão de Intenção

A decisão de usar um forno a vácuo contínuo – ou qualquer forno – é um reflexo de sua filosofia operacional. Você está focado na consistência de alto volume ou na precisão ágil de pequenos lotes?

É aqui que ter um parceiro experiente se torna crítico. A solução ideal pode ser um sistema robusto de vácuo contínuo, um forno a vácuo flexível em batelada ou até mesmo um sistema CVD altamente especializado para pesquisa de materiais de ponta.

Compreender este cenário é o primeiro passo. Na KINTEK, nossa expertise em uma ampla gama de sistemas de alta temperatura – desde fornos versáteis de Tubo e Mufla até plataformas de Vácuo e CVD altamente específicas e personalizáveis – é construída sobre este princípio. Não fornecemos apenas equipamentos; projetamos soluções adaptadas aos seus objetivos únicos. Se você está pronto para alcançar um novo nível de qualidade de material e eficiência de produção, Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

Artigos relacionados

- O Inimigo Invisível: Como Fornos a Vácuo Redefinem a Perfeição dos Materiais

- O Arquiteto Invisível: Como Fornos a Vácuo Moldam o Futuro dos Compósitos

- Da Força Bruta ao Controle Perfeito: A Física e a Psicologia dos Fornos a Vácuo

- A Física da Perfeição: Como um Forno a Vácuo Cria Ordem a Partir do Caos

- Além do Calor: A Psicologia da Operação Perfeita de Fornos a Vácuo