O Inimigo Invisível da Perfeição

Imagine forjar uma espada em chama aberta. O processo é uma batalha contra os elementos — a cintilação imprevisível do fogo, as impurezas no ar, o resfriamento desigual. O sucesso é uma mistura de habilidade, experiência e uma boa dose de sorte.

Por séculos, essa foi a essência da metalurgia.

Mas no mundo dos materiais de alto desempenho, a sorte não é uma variável que podemos nos dar ao luxo. Uma inclusão de óxido microscópica em uma pá de turbina aeroespacial ou um ponto de tensão interna em um implante médico pode levar a uma falha catastrófica.

A mudança fundamental na ciência de materiais moderna é psicológica: um afastamento do gerenciamento do caos e em direção à engenharia de controle absoluto. Este é o mundo do forno a vácuo. Não é apenas um equipamento; é uma filosofia.

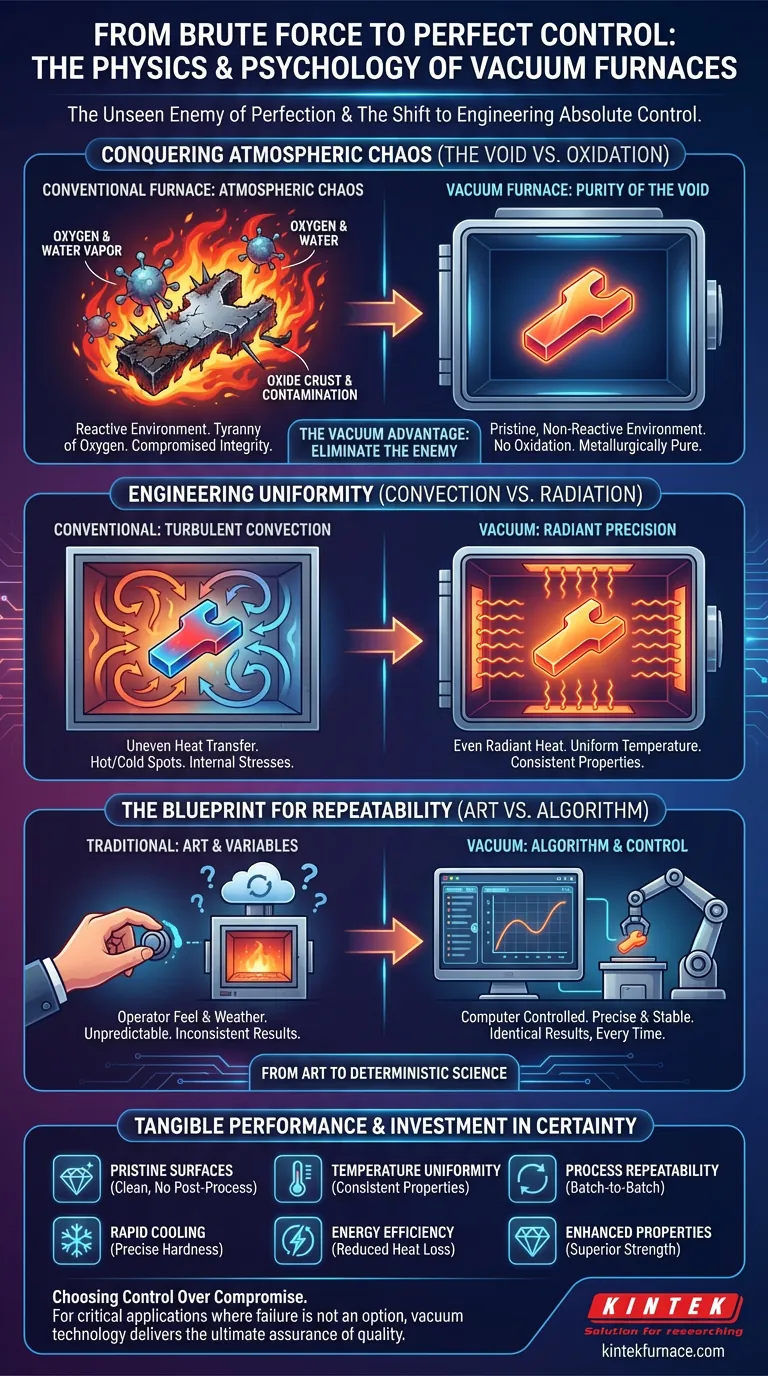

Conquistando o Caos Atmosférico

O ar que respiramos, rico em oxigênio e vapor d'água, é um sabotador implacável em altas temperaturas. Ele ataca agressivamente as superfícies metálicas quentes, buscando reagir e contaminar.

A Tirania do Oxigênio

Quando um material é aquecido na atmosfera, ele oxida. Isso cria uma camada superficial quebradiça e descolorida — uma crosta de imperfeição. Isso não é apenas um problema cosmético; é uma alteração química que pode comprometer a integridade estrutural, a condutividade e o desempenho do material.

A limpeza pós-processo pode remover a camada superficial, mas não pode desfazer as reações que já podem ter ocorrido logo abaixo dela.

A Pureza do Vazio

Um forno a vácuo vence essa batalha simplesmente removendo o inimigo. Ao bombear o ar para fora da câmara, ele cria um ambiente pristino e não reativo.

O resultado é um componente que emerge do ciclo térmico tão limpo e brilhante quanto entrou. Não há oxidação, nem contaminação. O material é metalurgicamente puro, suas propriedades refletindo o projeto, não os acidentes de seu processamento. Esta é a elegância de criar em um vácuo controlado.

Engenharia de Uniformidade em um Mundo Implacável

A inconsistência é a mãe da falha. Em um forno convencional, o calor é transferido por convecção — as correntes turbulentas e giratórias de ar quente. Este processo é inerentemente desigual, criando pontos quentes e frios em toda a peça.

A Falácia do Calor "Uniforme"

Um componente tratado com calor desigual desenvolve tensões internas. Uma seção expande ou contrai de forma diferente de outra, travando fraquezas microscópicas. O material fica com um legado oculto de sua história térmica caótica.

Calor por Radiação: Uma União Mais Perfeita

O vácuo é um excelente isolante. Sem ar para transportar calor por convecção, a transferência ocorre principalmente por radiação térmica.

Imagine a peça suspensa no centro da zona quente, sendo banhada uniformemente por energia infravermelha de todas as direções. Este é um método de aquecimento muito mais suave e uniforme. A diferença de temperatura em uma peça complexa pode ser reduzida a apenas alguns graus, garantindo que cada recurso, curva e canto receba exatamente o mesmo tratamento térmico.

O Projeto para Repetibilidade

Mãos humanas, mesmo as mais habilidosas, introduzem variação. As condições atmosféricas mudam com o tempo. Como você pode garantir que a peça que você faz hoje é idêntica à que você fez na semana passada?

Removendo o "Fantasma na Máquina"

O "fantasma" no tratamento térmico tradicional é a variável imprevisível da atmosfera. Ao criar um vácuo, você elimina essa aleatoriedade. O ambiente do processo se torna uma constante conhecida e estável.

Da Arte ao Algoritmo

Com o ambiente controlado, todo o ciclo térmico pode ser gerenciado por um computador com precisão absoluta. As taxas de aquecimento, os tempos de imersão e os perfis de resfriamento não são apenas diretrizes; são códigos executados impecavelmente, vez após vez.

Isso transforma o processo de uma arte que depende da sensação do operador para uma ciência determinística. Para indústrias onde a falha não é uma opção, esse nível de repetibilidade metalúrgica é a garantia final de qualidade.

Desempenho Tangível, Nascido do Controle Intangível

Essa abordagem disciplinada se traduz diretamente em desempenho e eficiência superiores.

| Vantagem | O Impacto Prático |

|---|---|

| Superfícies Pristinas | Previne oxidação e contaminação, eliminando a necessidade de limpeza pós-processo. |

| Uniformidade de Temperatura | Garante propriedades de material consistentes e minimiza tensões internas. |

| Repetibilidade do Processo | Garante resultados idênticos de lote para lote, ano após ano. |

| Resfriamento Rápido | O quenching com gás de alta pressão permite controle preciso sobre dureza e resistência. |

| Eficiência Energética | O vácuo atua como um isolante natural, reduzindo drasticamente a perda de calor e o uso de energia. |

| Propriedades Aprimoradas | Leva a resistência, ductilidade e vida útil à fadiga superiores no componente final. |

Uma Visão Pragmática: O Investimento em Certeza

Claro, alcançar esse nível de controle requer uma classe diferente de tecnologia.

Um forno a vácuo representa um investimento inicial mais alto devido às suas bombas, vedações e sistemas de controle complexos. Ele também exige um nível mais alto de disciplina na manutenção para garantir a integridade do vácuo. O tempo necessário para bombear a câmara também aumenta o tempo total do ciclo.

Mas estes não são impedimentos; são o preço de eliminar a incerteza.

Escolhendo Controle em Vez de Compromisso

A decisão de usar um forno a vácuo é uma escolha estratégica para priorizar a perfeição. Para aplicações rotineiras com tolerâncias amplas, um forno convencional pode ser suficiente.

Mas para pesquisadores que ultrapassam os limites da ciência de materiais, ou para fabricantes que criam componentes críticos onde a falha tem consequências profundas, o controle é fundamental. Essas aplicações exigem um ambiente que possa ser precisamente definido e repetido — uma promessa que apenas um sistema a vácuo pode verdadeiramente entregar.

Na KINTEK, construímos as ferramentas para aqueles que escolhem o controle. Nossa profunda experiência em P&D e fabricação nos permite entregar soluções de alta temperatura altamente personalizáveis, de sistemas a Vácuo e CVD a fornos Tubulares e Rotativos. Entendemos que seu trabalho depende da criação do ambiente perfeito para a inovação.

Deixe-nos ajudá-lo a eliminar as variáveis e projetar a perfeição. Entre em Contato com Nossos Especialistas

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

Artigos relacionados

- O Arquiteto Invisível: Como Fornos a Vácuo Moldam o Futuro dos Compósitos

- Além do Calor: A Psicologia da Operação Perfeita de Fornos a Vácuo

- A Tirania do Ar: Como Fornos a Vácuo Forjam a Perfeição Removendo Tudo

- O Inimigo Invisível: Por Que Fornos a Vácuo São Uma Aposta na Perfeição

- Mais do que um Vazio: A Eficiência Energética Inerente do Design de Fornos a Vácuo