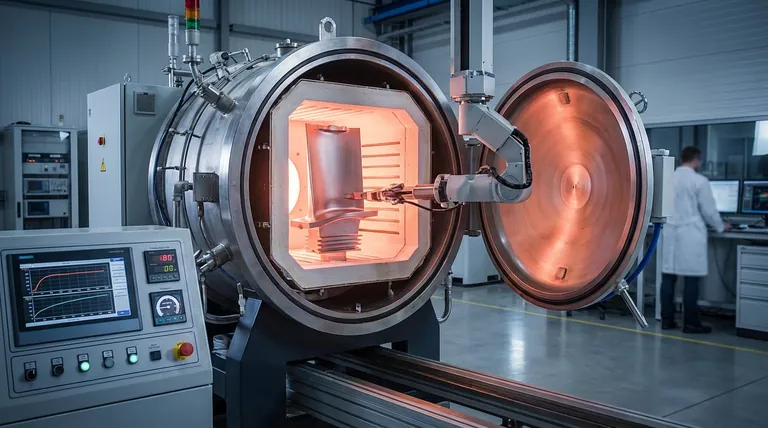

O Sabotador Invisível em uma Sala Vermelha-Quente

Imagine uma equipe de metalúrgicos aperfeiçoando uma nova liga para um componente aeroespacial de missão crítica. A química é impecável, o design elegante. Mas durante o tratamento térmico final, um inimigo invisível ataca: o próprio ar no forno.

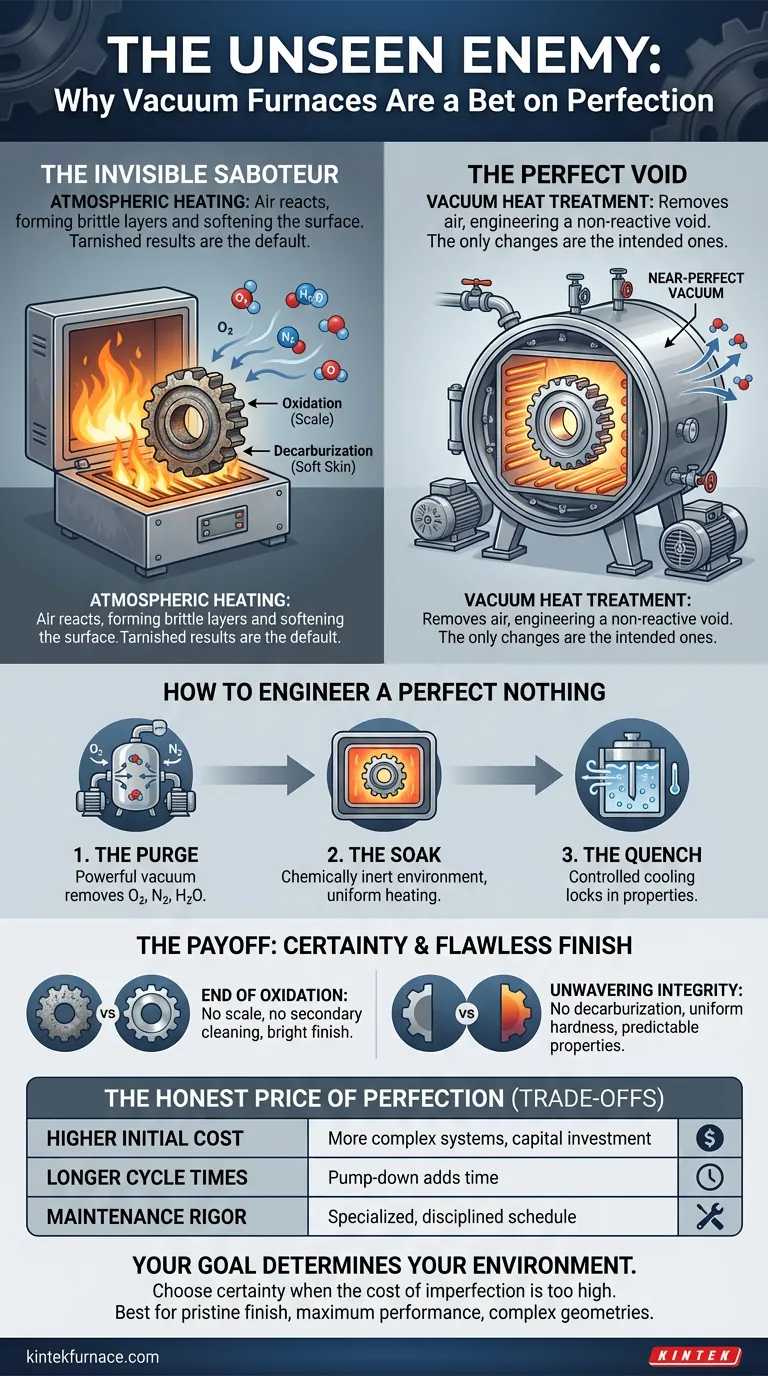

Em temperaturas extremas, o oxigênio que respiramos se torna um sabotador. Ele reage com a superfície do metal, formando uma camada quebradiça e escamosa (oxidação). Ele extrai carbono do aço, amolecendo sua superfície e comprometendo sua resistência ao desgaste (descarbonetação).

O trabalho brilhante da equipe é manchado na última etapa. Esta não é uma falha rara; é o resultado padrão quando você aquece metal ao ar livre. A resposta tradicional tem sido mitigar os danos. A resposta moderna é eliminar o inimigo completamente.

A Psicologia da Subtração

Nosso instinto é muitas vezes resolver problemas adicionando algo — um gás protetor, uma lavagem química, um processo de retificação pós-tratamento. O tratamento térmico a vácuo opera em um princípio mais profundo e contraintuitivo: a adição mais poderosa é a subtração.

Ao colocar uma peça em uma câmara selada e remover o ar, você não está apenas aquecendo metal. Você está projetando um vácuo perfeito e não reativo. Você está criando um ambiente onde as únicas mudanças que ocorrem são aquelas que você pretende.

Esta é uma mudança fundamental de mentalidade. É um movimento de lutar contra uma atmosfera imprevisível para criar um universo previsível e controlado em pequena escala.

Como Projetar um Nada Perfeito

A mecânica é uma demonstração elegante de física e engenharia, construída sobre uma premissa simples.

- A Purga: Um poderoso sistema de vácuo extrai o ar de uma câmara de forno selada, reduzindo a pressão interna a um vácuo quase perfeito. Os sabotadores — oxigênio, nitrogênio, vapor d'água — são expulsos.

- A Imersão: Com o ambiente agora quimicamente inerte, o calor é aplicado. Isso pode ser através de elementos resistivos convencionais ou métodos de indução avançados. O material é aquecido a uma temperatura precisa e mantido lá, permitindo que sua estrutura interna se transforme uniformemente, sem interferência superficial.

- O Têmpera: O resfriamento é igualmente controlado. Gás inerte de alta pressão ou líquidos especializados podem ser usados para resfriar a peça a uma taxa calculada, travando as propriedades desejadas, como dureza e resistência.

Ao longo de todo esse balé de temperatura e pressão, o vácuo mantém a linha. Ele garante que a superfície do material permaneça tão intocada quanto seu núcleo.

A Recompensa: Certeza e um Acabamento Impecável

Escolher controlar o ambiente não é um exercício acadêmico. Os resultados são tangíveis, dramáticos e muitas vezes econômicos a longo prazo.

O Fim da Oxidação

O benefício mais imediato é visual. As peças emergem de um forno a vácuo com um acabamento limpo, brilhante, quase polido. Elas se parecem exatamente como quando entraram, apenas agora possuem as propriedades metalúrgicas necessárias.

Isso elimina a necessidade de operações secundárias caras e prejudiciais, como jateamento de areia, decapagem ácida ou usinagem para remover a escama. A peça está acabada no momento em que esfria.

Integridade Inabalável do Material

Como não há atmosfera para reagir, as propriedades do material são surpreendentemente consistentes.

- Sem Descarbonetação: A superfície de uma peça de aço de alto carbono permanece tão dura quanto seu núcleo.

- Dureza Uniforme: O aquecimento é mais uniforme sem correntes de ar, e a têmpera controlada fornece propriedades previsíveis em toda a peça, e de um lote para o outro.

Este nível de previsibilidade é a base da fabricação moderna de alto desempenho.

O Preço Honesto da Perfeição

Um controle tão absoluto não vem sem seus compromissos. Requer um tipo diferente de investimento em tecnologia e processo.

| Compromisso | A Consideração Estratégica |

|---|---|

| Custo Inicial Mais Alto | Fornos a vácuo e seus sistemas de bombeamento são mais complexos do que fornos atmosféricos, representando um investimento de capital significativo. |

| Tempos de Ciclo Mais Longos | A fase de bombeamento para atingir um vácuo profundo adiciona tempo a cada ciclo, um fator chave em produção de altíssimo volume. |

| Rigor de Manutenção | As vedações, bombas e controles que mantêm o vácuo exigem um cronograma de manutenção preventiva disciplinado e especializado. |

Reconhecer esses fatores não é uma desvantagem para a tecnologia. É uma avaliação honesta do que é necessário para alcançar um resultado superior. É a escolha entre "bom o suficiente" e "o mais perfeito possível".

Seu Objetivo Determina Seu Ambiente

A decisão de usar um forno a vácuo é um investimento em certeza. É certo para você quando o custo da imperfeição — seja em desempenho, aparência ou pós-processamento — é muito alto para ser ignorado.

- Para um acabamento de superfície impecável: Quando a estética importa ou quando a limpeza secundária é impraticável, o vácuo é a única resposta.

- Para o máximo desempenho do material: Para componentes de alta tensão, ligas avançadas e implantes médicos, prevenir qualquer degradação da superfície é inegociável.

- Para geometrias complexas: Aquecimento uniforme sem correntes de ar evita distorções em peças intrincadas.

Na KINTEK, somos especializados em construir as ferramentas para aqueles que escolhem a certeza. Nossa experiência em P&D e fabricação nos permite projetar fornos a vácuo de alta temperatura que não são apenas máquinas, mas soluções completas e personalizadas. Entendemos a física do vácuo e as demandas práticas do laboratório e da fábrica.

Se você está pronto para eliminar o inimigo invisível e desbloquear todo o potencial de seus materiais, vamos construir o ambiente perfeito juntos. Contate Nossos Especialistas

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

Artigos relacionados

- A Vantagem Invisível: Como Fornos a Vácuo Forjam a Perfeição Metalúrgica

- Da Força Bruta ao Controle Perfeito: A Física e a Psicologia dos Fornos a Vácuo

- Mais do que um Vazio: A Eficiência Energética Inerente do Design de Fornos a Vácuo

- A Tirania do Ar: Como Fornos a Vácuo Forjam a Perfeição Removendo Tudo

- Além do Calor: A Psicologia da Operação Perfeita de Fornos a Vácuo