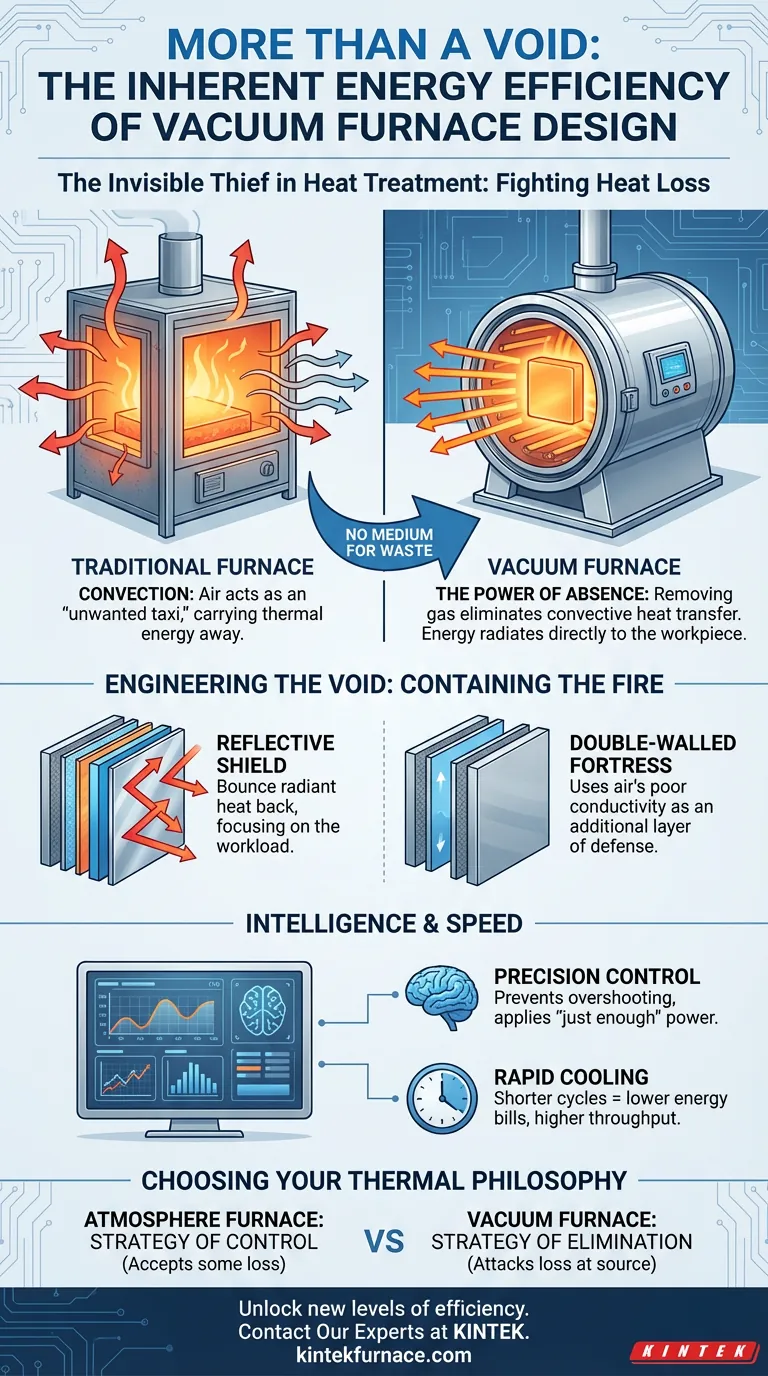

O Ladrão Invisível no Tratamento Térmico

Em qualquer processo térmico, a energia é a principal moeda. No entanto, gastamos muito dela lutando contra um ladrão invisível: a perda de calor. Ela escapa por condução, irradia para o ambiente e — o mais significativo — é carregada pelo próprio ar dentro de um forno convencional.

Temos uma tendência psicológica a focar no que adicionamos a um sistema, como despejar mais energia nos elementos de aquecimento. Mas as soluções de engenharia mais elegantes muitas vezes vêm do que removemos. Um forno a vácuo não apenas aquece coisas em uma caixa; ele fundamentalmente muda as regras da física térmica ao remover o meio para o desperdício.

O Poder da Ausência

A maior fonte de ineficiência em um forno tradicional é a convecção. O ar ou gás atmosférico aquece, circula e transporta energia térmica para longe da sua peça de trabalho. É um serviço de táxi indesejado para os BTUs pelos quais você pagou.

Um forno a vácuo demite esse serviço de táxi.

Ao remover quase todas as moléculas de gás, ele cria um ambiente onde a transferência de calor por convecção é virtualmente impossível. Não há meio para transportar o calor. Este simples ato de remoção tem uma consequência profunda: a energia não é mais desperdiçada aquecendo um gás em circulação. Em vez disso, ela viaja dos elementos de aquecimento para a peça de trabalho através de radiação direta — uma transferência limpa, eficiente e de linha de visão.

É uma solução de profunda simplicidade. A energia vai para onde você quer, porque não há outro lugar para onde ir.

Engenharia do Vazio: Contendo o Fogo

Criar um vácuo é apenas metade da batalha. A estrutura física do forno deve ser projetada para capitalizar essa vantagem. O objetivo é construir uma fortaleza térmica perfeita.

Um Escudo Refletivo

Com a convecção eliminada, a radiação e a condução são os caminhos restantes para a perda de calor. Para combater isso, fornos a vácuo modernos são revestidos com pacotes de isolamento multicamadas, muitas vezes feitos de materiais avançados como fibra de mulita policristalina.

Isso não é apenas isolamento; é um escudo refletivo. Ele é projetado para refletir o calor radiante de volta para a câmara, mantendo-o focado na carga de trabalho e impedindo que ele escape pelas paredes do forno.

A Fortaleza de Parede Dupla

Alguns designs vão um passo além, incorporando carcaças de forno de dupla camada. Ao criar uma lacuna de ar entre uma parede interna e externa, eles usam a baixa condutividade térmica do próprio ar como outra camada de defesa contra a perda de calor. É um uso inteligente da física simples para maximizar a contenção.

Inteligência em Isolamento

A eficiência não se trata apenas de prevenir perdas; trata-se de aplicação inteligente. Aquecimento por força bruta é desperdício. Precisão é eficiente.

Este é o papel do sistema de controle do forno. Sistemas modernos agem como o cérebro do forno, monitorando constantemente a temperatura e fazendo microajustes na saída de energia.

Isso evita a fonte mais comum de desperdício de energia: ultrapassar a temperatura alvo. O sistema aplica energia suficiente, no momento certo, para atingir e manter o perfil térmico perfeito. Essa disciplina de "apenas o suficiente" não apenas economiza energia, mas também melhora a qualidade e a consistência do produto final.

A Eficiência da Velocidade

Um aspecto final, muitas vezes negligenciado, da eficiência é o tempo. O consumo de energia não é apenas sobre quilowatts por hora; é sobre quilowatts totais por ciclo.

Muitos fornos a vácuo incorporam sistemas de têmpera a gás de alta pressão para resfriamento rápido. Ao encurtar drasticamente a fase de resfriamento, o tempo total do ciclo — da carga à descarga — é reduzido.

Operar menos horas por dia para processar o mesmo número de peças se traduz diretamente em contas de energia mais baixas e maior produtividade operacional. A eficiência, neste contexto, é tanto sobre velocidade quanto sobre contenção térmica.

Escolhendo Sua Filosofia Térmica

A escolha entre um forno a vácuo e um forno de atmosfera tradicional é uma escolha de filosofia térmica.

-

Forno de Atmosfera: Gerencia o ambiente preenchendo-o com um gás específico. Esta é uma estratégia de controle. É uma abordagem válida e eficaz, mas inerentemente aceita algum nível de perda de calor por convecção.

-

Forno a Vácuo: Gerencia o ambiente removendo o gás. Esta é uma estratégia de eliminação. Ele ataca a perda de calor em sua origem, oferecendo uma vantagem termodinâmica fundamental.

A escolha certa depende dos seus objetivos. Para processos que exigem os mais altos níveis de limpeza das peças e máxima eficiência energética, o forno a vácuo é a solução técnica superior. Para laboratórios e indústrias onde cada segundo conta, suas capacidades de ciclo rápido oferecem uma vantagem operacional atraente.

Na KINTEK, nos especializamos em traduzir esses princípios em prática. Nossa profunda experiência em P&D e fabricação nos permite construir sistemas altamente eficientes de fornos Mufla, Tubulares, Rotativos e avançados a Vácuo. Como cada processo é único, fornecemos personalização profunda para garantir que seu forno não seja apenas um equipamento, mas uma solução sob medida projetada em torno de sua filosofia térmica específica.

Para explorar como o design correto do forno pode desbloquear novos níveis de eficiência em seu trabalho, Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

Artigos relacionados

- A Física da Perfeição: Como um Forno a Vácuo Cria Ordem a Partir do Caos

- O Arquiteto Invisível: Como Fornos a Vácuo Moldam o Futuro dos Compósitos

- A Vantagem Invisível: Como Fornos a Vácuo Forjam a Perfeição Metalúrgica

- Da Força Bruta ao Controle Perfeito: A Física e a Psicologia dos Fornos a Vácuo

- A Tirania do Ar: Como Fornos a Vácuo Forjam a Perfeição Removendo Tudo