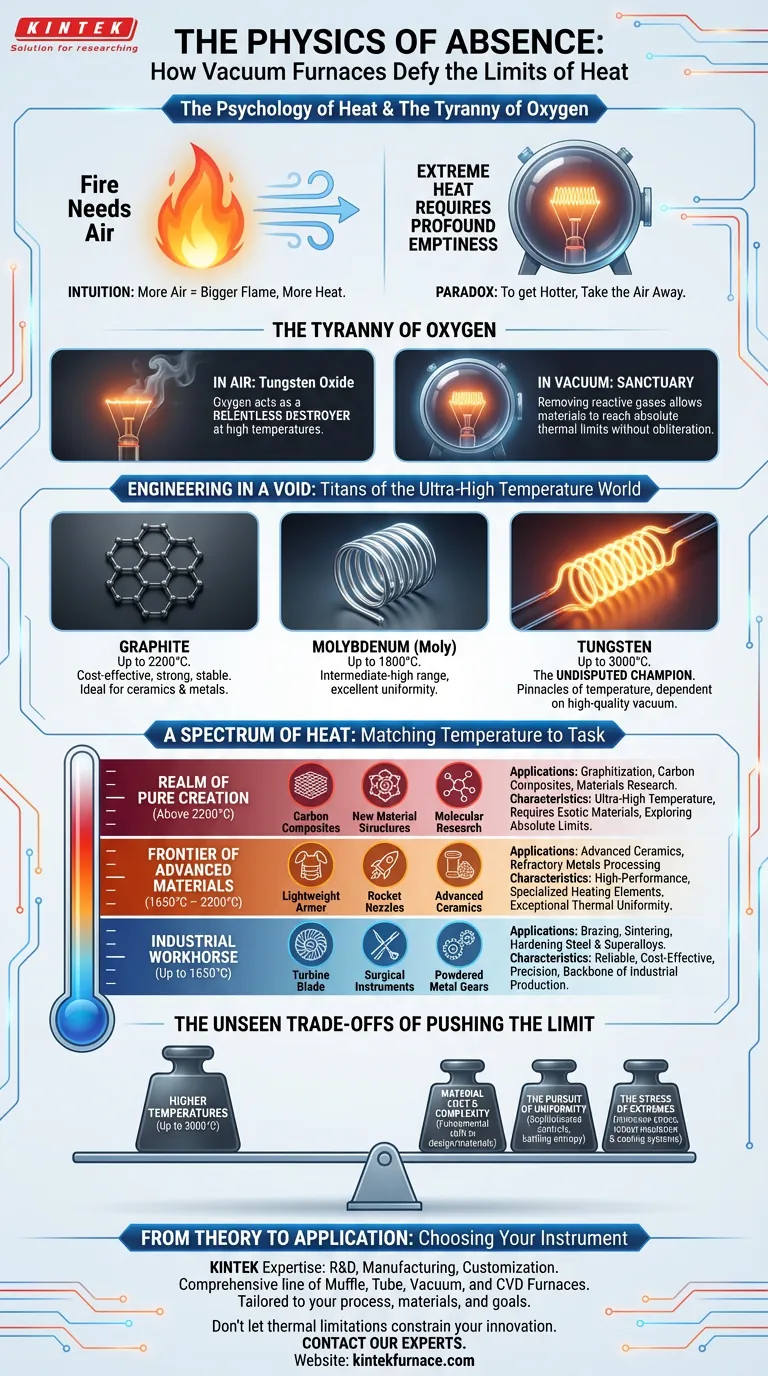

A Psicologia do Calor

Nossa intuição sobre o calor está ligada ao fogo. Desde a infância, aprendemos que o fogo precisa de ar para respirar. Mais ar, maior chama, mais calor. É uma equação simples e primordial.

Mas para atingir as temperaturas verdadeiramente extremas necessárias para a ciência de materiais moderna — temperaturas que podem forjar ligas de próxima geração ou cultivar cristais impecáveis — devemos abandonar essa intuição.

Para ficar mais quente que a superfície de muitas estrelas, você primeiro deve criar um vazio profundo. Você tem que tirar o ar. Esse paradoxo é o cerne da tecnologia de fornos a vácuo de alta temperatura.

A Tirania do Oxigênio

Imagine um engenheiro tentando aquecer um filamento de tungstênio puro ao ar livre. Por um breve momento, ele incandesceria com uma luz tão brilhante que rivalizaria com o sol. No momento seguinte, ele desapareceria em uma nuvem de fumaça amarela — óxido de tungstênio.

Em temperaturas ambientes, o oxigênio é um gás que dá vida. A 2000°C, ele se torna um destruidor implacável. Ele busca agressivamente reagir, corroer e consumir quase qualquer material que toque, incluindo os próprios elementos projetados para gerar o calor.

Essa é a barreira física fundamental que os fornos padrão não conseguem superar. Eles ficam presos pela química da atmosfera em que operam. Um forno a vácuo resolve esse problema não adicionando mais energia, mas mudando as regras do próprio ambiente. Ao remover gases reativos, ele cria um santuário onde os materiais podem ser levados aos seus limites térmicos absolutos sem serem quimicamente obliterados.

Engenharia no Vazio

Uma vez removida a influência destrutiva do oxigênio, uma nova classe de materiais pode ser usada para gerar calor. Esses são os cavalos de batalha do mundo de ultra-alta temperatura, elementos que seriam inúteis ao ar livre, mas se tornam titãs no vácuo.

- Grafite: O padrão econômico para temperaturas de até 2200°C. No vácuo, sua resistência e estabilidade o tornam ideal para elementos de aquecimento em fornos que processam cerâmicas e metais.

- Molibdênio: Este metal refratário, frequentemente chamado de "Moly", atende à faixa intermediária-alta, empurrando as capacidades para perto de 1800°C e oferecendo excelente uniformidade.

- Tungstênio: Quando o objetivo é atingir o ápice da temperatura, até 3000°C, o tungstênio é o campeão indiscutível. Seu ponto de fusão incrivelmente alto o torna perfeito para as aplicações de pesquisa e produção mais exigentes, mas ele depende totalmente de um vácuo de alta qualidade para sua sobrevivência.

Um Espectro de Calor: Combinando Temperatura com Tarefa

"Alta temperatura" não é um destino único. É um espectro de ambientes cuidadosamente controlados, cada um projetado para um propósito específico.

O Cavalo de Batalha Industrial (Até 1650°C)

É aqui que as indústrias aeroespacial, médica e de manufatura prosperam. Processos como brasagem de pás de turbina, endurecimento de aço cirúrgico e sinterização de metais em pó ocorrem nesta faixa. Esses fornos são definidos pela confiabilidade e precisão, formando a espinha dorsal da produção industrial moderna.

A Fronteira dos Materiais Avançados (1650°C – 2200°C)

Entrar neste reino permite a criação de materiais que não existiam uma geração atrás. Aqui, cerâmicas avançadas são queimadas para se tornarem armaduras leves e metais refratários são processados para bocais de foguetes. As aplicações exigem não apenas calor, mas uniformidade térmica excepcional para criar peças com integridade estrutural impecável.

O Reino da Criação Pura (Acima de 2200°C)

Operar de 2200°C a 3000°C é menos sobre processar materiais existentes e mais sobre criar novos. Este é o domínio da grafitação, desenvolvimento de compósitos de carbono e pesquisa fundamental de materiais. É onde os cientistas exploram os limites absolutos da matéria, exigindo fornos que representem o ápice da engenharia.

| Faixa de Temperatura | Aplicações Típicas | Características Principais |

|---|---|---|

| 1000°C – 1650°C | Brasagem, sinterização, endurecimento de aço e superligas | Cavalo de batalha industrial, econômico, confiável |

| 1650°C – 2200°C | Cerâmicas avançadas, processamento de metais refratários | Alto desempenho, elementos de aquecimento especializados |

| Acima de 2200°C | Grafitação, compósitos de carbono, pesquisa de materiais | Ultra-alta temperatura, requer materiais exóticos |

As Trocas Invisíveis de Empurrar os Limites

Alcançar temperaturas mais altas é uma batalha contra a física, e cada grau vem com trocas de engenharia.

- Custo e Complexidade do Material: Passar de um sistema de 2200°C baseado em grafite para um sistema de 3000°C baseado em tungstênio não é uma atualização simples. Representa uma mudança fundamental no projeto, fornecimento de materiais e custo.

- A Busca pela Uniformidade: É uma coisa atingir 2500°C em um único ponto; é outra completamente diferente manter um espaço de trabalho inteiro a 2500°C com uma variação de apenas ±5°C. Isso requer controles sofisticados de múltiplas zonas e isolamento avançado, combatendo as forças da entropia.

- O Estresse dos Extremos: O calor extremo coloca um estresse imenso em cada componente. O isolamento, as paredes da câmara e os sistemas de resfriamento de um forno de 3000°C devem ser muito mais robustos do que os de um forno de 1300°C, tornando-os mais complexos de construir e manter.

Da Teoria à Aplicação: Escolhendo seu Instrumento

Selecionar um forno a vácuo é mais do que apenas escolher o maior número em uma folha de especificações. Trata-se de combinar uma ferramenta precisamente projetada com um problema científico ou industrial específico. Quer você esteja recozendo ligas padrão ou explorando as fronteiras da ciência do carbono, o forno é seu instrumento principal.

Na KINTEK, nossa expertise em P&D e fabricação é dedicada à construção desses instrumentos precisos. Com uma linha abrangente de fornos Muffle, Tube, Vacuum e CVD, fornecemos a tecnologia fundamental para laboratórios nas áreas aeroespacial, médica e de materiais avançados. Como cada aplicação é única, nossa capacidade de engenharia é focada na personalização — garantindo que seu forno seja perfeitamente adaptado ao seu processo, seus materiais e seus objetivos.

Não deixe que as limitações térmicas restrinjam sua inovação. Contate Nossos Especialistas

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

Artigos relacionados

- A Gravidade como Aliada: O Gênio Contraintuitivo dos Fornos Verticais a Vácuo

- A Busca pelo Nada: Como o Controle de Fornos a Vácuo Define o Destino dos Materiais

- Dominando o Vazio: Como Fornos a Vácuo Personalizados Forjam o Futuro dos Materiais

- A Lógica de Três Eixos: Como Escolher um Forno a Vácuo Que Funciona

- O Arquiteto Invisível: Como Fornos a Vácuo Moldam o Futuro dos Compósitos