O Inimigo Oculto na Metalurgia de Alta Temperatura

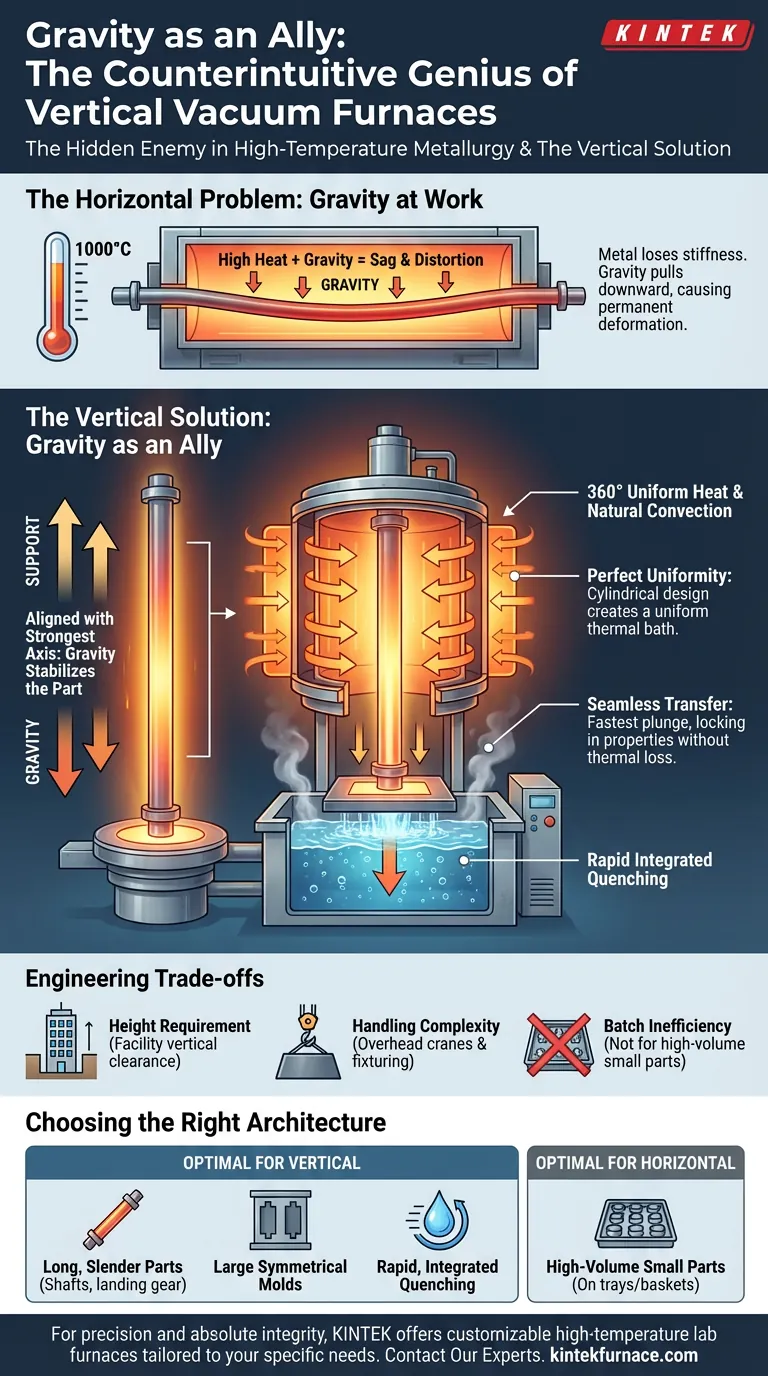

À temperatura ambiente, um eixo de transmissão de aço usinado com precisão é um testemunho de rigidez e resistência. A 1000°C, a história é diferente. O metal perde sua rigidez, tornando-se vulnerável ao seu próprio peso. Em um forno horizontal convencional, a gravidade se torna um inimigo implacável, puxando o componente para baixo, causando empenamento, arqueamento e distorção que podem tornar uma peça inestimável inútil.

Esta é a batalha silenciosa travada em cada ciclo de tratamento térmico: uma luta contra a própria física. Como submeter um componente a calor extremo e uniforme sem que ele se deforme sob sua própria massa?

A resposta é contraintuitiva. Você não luta contra a gravidade; você a torna sua aliada.

Invertendo o Problema

Um forno vertical a vácuo não é apenas uma orientação diferente; é uma filosofia diferente. Em vez de deitar uma peça longa para ser atacada pela gravidade lateralmente, ele a coloca em pé, alinhando seu eixo mais forte com a força da gravidade.

O mecanismo é elegante em sua simplicidade:

- A carga, como um eixo longo ou um molde grande, é colocada em uma fornalha robusta ao nível do solo.

- Um potente sistema de elevação levanta todo o conjunto da fornalha verticalmente, transportando o componente para dentro da câmara de aquecimento cilíndrica estacionária acima.

- Uma vez em posição, a fornalha veda contra a câmara, criando o ambiente hermético necessário para o vácuo.

O componente é suportado por sua base, assim como um arranha-céu. A gravidade agora serve para estabilizar a peça, não para distorcê-la. Essa mudança fundamental na arquitetura é o que torna o forno vertical um mestre especializado em aplicações específicas e de alto risco.

Além da Estabilidade: As Vantagens Invisíveis

Resolver o problema da distorção é a vitória principal, mas o design vertical desbloqueia outros benefícios críticos que são impossíveis de alcançar em um layout horizontal.

A Busca pela Uniformidade Perfeita

Em um forno horizontal grande, garantir que cada parte de uma carga receba exatamente a mesma temperatura é um desafio constante. "Pontos frios" podem levar a propriedades metalúrgicas inconsistentes.

A câmara cilíndrica de um forno vertical permite um arranjo de 360 graus de elementos de aquecimento. Isso, combinado com a convecção natural do calor ascendente, cria um ambiente térmico excepcionalmente uniforme. Para matrizes grandes ou componentes aeroespaciais complexos, esse "banho" de calor perfeito não é um luxo; é uma necessidade para obter resultados confiáveis e repetíveis.

O Momento Crítico do Têmpera

A transição do aquecimento para a têmpera é uma corrida contra o tempo. O objetivo é "travar" a estrutura cristalina desejada resfriando a peça em uma taxa precisa e rápida. Qualquer atraso causa perda de calor e uma têmpera menos eficaz.

Muitos fornos verticais são projetados com um tanque de têmpera integrado (óleo, água ou gás) localizado diretamente abaixo da câmara de aquecimento. Quando o ciclo é concluído, a fornalha desce rapidamente, mergulhando o componente quente no meio de têmpera em questão de segundos. Essa transferência perfeita é um golpe de mestre de eficiência, eliminando a perda térmica e a variabilidade de mover uma peça horizontalmente de uma câmara para outra.

Engenharia é Feita de Compromissos

Nenhum design é uma solução universal. O poder do forno vertical vem com considerações específicas.

- Exigências Arquitetônicas: A restrição mais significativa é a altura. Uma instalação precisa de folga vertical substancial ou um fosso construído para fins específicos para acomodar o forno e seu mecanismo de carregamento.

- Complexidade de Manuseio: Embora o forno faça o trabalho pesado, posicionar um componente grande e desajeitado na fornalha requer guindastes aéreos e fixações cuidadosas.

- Ineficiência de Lote: É uma ferramenta de especialista. Para processar grandes volumes de peças pequenas e variadas que podem ser empilhadas em bandejas, um forno horizontal geralmente oferece maior eficiência e flexibilidade.

Escolhendo a Arquitetura Certa para o Trabalho

A decisão entre um forno horizontal e vertical é estratégica, ditada inteiramente pela peça e pelo processo.

| Foco da Aplicação | Arquitetura de Forno Ideal | Por quê? |

|---|---|---|

| Peças Longas e Esbeltas (Eixos, tubos, trens de pouso) | Vertical | Alinha a gravidade com o eixo forte da peça para eliminar distorção e empenamento. |

| Moldes e Matrizes Grandes e Simétricos | Vertical | Proporciona uniformidade de temperatura superior em 360°, crítica para propriedades consistentes em toda a peça. |

| Têmpera Rápida e Integrada | Vertical | O design de carregamento inferior permite a transferência mais rápida e direta para uma têmpera integrada. |

| Peças Pequenas e Variadas de Alto Volume (Em bandejas ou cestos) | Horizontal | Oferece maior flexibilidade de carregamento e é geralmente mais eficiente para processamento em massa. |

Para laboratórios e ambientes de P&D onde a precisão é primordial, esses compromissos são frequentemente fáceis de justificar. A necessidade de integridade dimensional absoluta em um protótipo ou um pequeno lote de componentes críticos exige uma abordagem especializada. É aqui que sistemas personalizáveis, como os fornos de laboratório de alta temperatura oferecidos pela KINTEK, fornecem uma vantagem decisiva. Ao adaptar fornos de Mufla, Tubo ou Vácuo às necessidades específicas de geometria e metalurgia de um projeto único, a ferramenta certa está sempre disponível.

Compreender essa arquitetura é o primeiro passo para proteger a integridade de seus componentes mais valiosos. Se o seu trabalho exige esse nível de precisão, Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

Artigos relacionados

- A Busca pelo Nada: Como o Controle de Fornos a Vácuo Define o Destino dos Materiais

- A Lógica de Três Eixos: Como Escolher um Forno a Vácuo Que Funciona

- A Tirania do Ar: Como Fornos a Vácuo Forjam a Perfeição Removendo Tudo

- A Arquitetura da Pureza: Desconstruindo o Sistema de Forno a Vácuo

- A Física da Produção Impecável: Por Que Fornos a Vácuo Contínuos Redefinem a Qualidade em Escala