Uma Falha no Vazio

Um engenheiro segura uma pá de turbina, uma maravilha da metalurgia destinada ao coração de um motor a jato. Sua forma é perfeita, sua composição de liga exata. Mas sua verdadeira força — a resiliência para suportar milhares de horas de calor e estresse extremos — será forjada não em uma fundição, mas no ambiente silencioso e controlado de um forno a vácuo.

Um desvio de temperatura de apenas alguns graus no lugar errado durante o tratamento térmico poderia introduzir uma fraqueza microscópica. É uma falha invisível que poderia, anos depois, levar a uma falha catastrófica.

Não se trata apenas de aquecer metal. Trata-se de gerenciar riscos em nível molecular. Escolher o forno a vácuo certo não é uma questão de escolher o modelo maior ou mais quente. É uma decisão de engenharia disciplinada, um processo de alinhar as capacidades da máquina com um resultado específico e crítico.

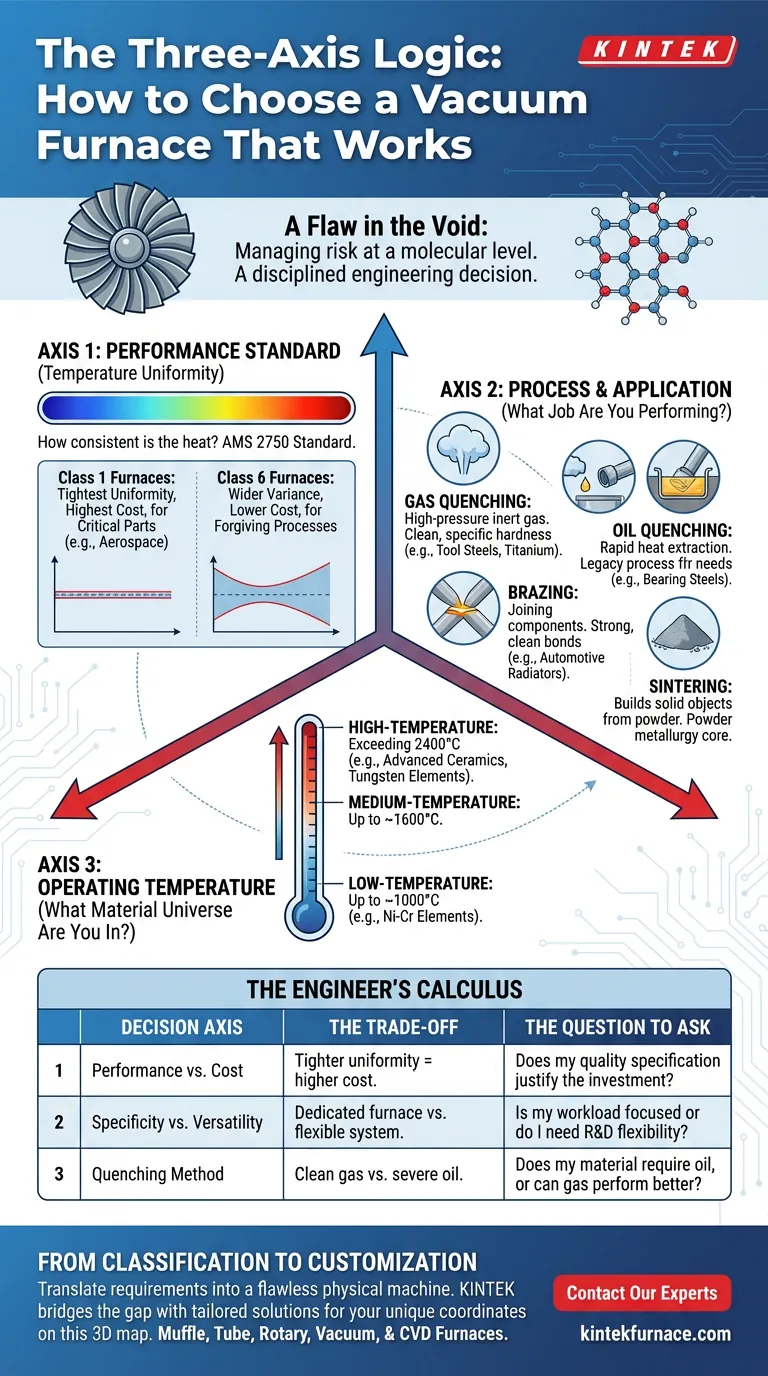

A classificação de um forno a vácuo não é um único rótulo. É um mapa tridimensional.

Eixo 1: Quão Perfeito Você Precisa Ser? (Padrão de Desempenho)

O primeiro e mais formal eixo de classificação é a uniformidade de temperatura. Ele responde à pergunta: quão consistente é o calor em cada centímetro cúbico da zona de trabalho?

Para indústrias como aeroespacial ou de fabricação de dispositivos médicos, isso é inegociável. O padrão AMS 2750 fornece a linguagem para este requisito.

- Fornos Classe 1: Oferecem a mais alta uniformidade, para quando a integridade estrutural de uma peça é primordial e o desvio do processo é inaceitável.

- Fornos Classe 6: Permitem uma variação de temperatura mais ampla, perfeitamente adequada para processos ou materiais mais tolerantes.

A escolha é um reflexo da precisão exigida pelo seu processo. Uma classe mais alta significa mais controle e custo mais alto, mas é um investimento em repetibilidade e garantia de qualidade.

Eixo 2: Que Trabalho Você Está Realizando? (Processo e Aplicação)

Um forno é uma ferramenta, e seu design deve refletir seu propósito. Esta classificação prática é baseada no trabalho específico para o qual o forno foi construído.

Fornos de Têmpera a Gás

Estes são os cavalos de batalha versáteis do tratamento térmico. Eles usam gás inerte de alta pressão para resfriar peças rapidamente e de forma limpa. Este método é ideal para alcançar dureza específica em materiais como aços ferramenta, aços rápidos e ligas de titânio sem oxidação ou contaminação superficial.

Fornos de Têmpera a Óleo

Alguns materiais exigem uma taxa de resfriamento mais agressiva do que o gás pode fornecer. Para certos aços de rolamento ou aços de mola, a rápida extração de calor de uma têmpera a óleo é necessária para atingir as propriedades metalúrgicas exigidas. É um processo legado, mas que permanece essencial para aplicações específicas.

Fornos de Brasagem

Estes são sistemas especializados para um propósito: unir componentes. No vácuo, um metal de enchimento derrete e flui entre as peças, criando uma ligação forte, limpa e livre de fluxo. É a tecnologia oculta por trás de complexos radiadores automotivos e conjuntos aeroespaciais de alta integridade.

Fornos de Sinterização

A sinterização constrói objetos sólidos a partir de pó. No forno, partículas de metal ou cerâmica compactadas são aquecidas abaixo de seu ponto de fusão até que se fundam, criando uma peça final densa e forte. Este é o cerne da metalurgia do pó.

Eixo 3: Em Que Universo de Materiais Você Está? (Temperatura de Operação)

A classificação mais fundamental é a temperatura máxima que um forno pode atingir com segurança. Este número dita não apenas os materiais que você pode processar, mas a própria construção do forno.

A classificação de temperatura de um forno é um compromisso de engenharia.

- Elementos de Aquecimento: Um forno de 1000°C pode usar fio de níquel-cromo. Um forno de 2000°C requer elementos robustos de molibdênio, grafite ou até mesmo tungstênio.

- Isolamento: O blindagem interna deve suportar o ambiente, evoluindo de fibra cerâmica em temperaturas mais baixas para camadas de feltro de grafite nos sistemas de alta temperatura mais extremos.

Isso cria níveis naturais de capacidade:

- Baixa Temperatura: Até ~1000°C (1832°F)

- Média Temperatura: Até ~1600°C (2912°F)

- Alta Temperatura: Excedendo 2400°C (4352°F) para cerâmicas avançadas e compósitos.

O Cálculo do Engenheiro

Não existe um único "melhor" forno. Existe apenas o forno que resolve corretamente sua equação de engenharia específica. Isso requer o equilíbrio de variáveis concorrentes.

| Eixo de Decisão | O Trade-Off | A Pergunta a Fazer |

|---|---|---|

| Desempenho vs. Custo | Uniformidade mais rigorosa (por exemplo, AMS 2750 Classe 1) requer sistemas mais complexos e é mais cara. | A especificação de qualidade da minha peça justifica o investimento em maior precisão? |

| Especificidade vs. Versatilidade | Um forno de brasagem dedicado é otimizado para uma tarefa. Um forno de têmpera a gás pode lidar com muitas. | Meu volume de trabalho está focado em um único processo, ou preciso de um sistema flexível para P&D? |

| Método de Têmpera | Gás de alta pressão é limpo e controlável. Óleo é severo e exigido por algumas especificações legadas. | Meu material *exige* uma têmpera a óleo, ou posso obter melhores resultados com têmpera a gás moderna? |

Da Classificação à Personalização

Compreender este sistema de três eixos — Desempenho, Processo e Temperatura — é como você escreve a especificação técnica para o forno perfeito. Mas uma especificação no papel não é uma solução em seu laboratório.

O verdadeiro desafio é traduzir esses requisitos precisos em uma máquina física que funcione perfeitamente, dia após dia. É aqui que as soluções prontas geralmente falham.

Na KINTEK, nossa base em P&D e fabricação é construída para preencher essa lacuna. Não vendemos apenas fornos; construímos soluções adaptadas às suas coordenadas únicas neste mapa tridimensional. Nosso portfólio de Fornos Muffle, Tubulares, Rotativos, a Vácuo e CVD serve como ponto de partida. Nossa profunda capacidade de personalização é como entregamos a ferramenta exata que você precisa — seja para uma aplicação aeroespacial de alta uniformidade ou um projeto especializado de pesquisa de materiais de alta temperatura.

Não deixe que seu processo seja limitado por equipamentos padrão. Vamos construir o forno que corresponde à sua ambição. Entre em Contato com Nossos Especialistas

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

Artigos relacionados

- A Física da Produção Impecável: Por Que Fornos a Vácuo Contínuos Redefinem a Qualidade em Escala

- A Física da Perfeição: Desconstruindo o Controle de Temperatura em um Forno a Vácuo

- A Tirania do Ar: Como Fornos a Vácuo Forjam a Perfeição Removendo Tudo

- Dominando o Vazio: Como Fornos a Vácuo Personalizados Forjam o Futuro dos Materiais

- A Gravidade como Aliada: O Gênio Contraintuitivo dos Fornos Verticais a Vácuo