A Batalha Oculta Dentro de Cada Componente

Imagine uma única pá de turbina dentro de um motor a jato. A 10.000 metros de altitude, ela gira milhares de vezes por minuto, suportando temperaturas que derreteriam aço. Sua sobrevivência não é uma questão de sorte; é o resultado de uma perfeição microscópica projetada profundamente em sua estrutura cristalina.

Essa perfeição é forjada em um ambiente controlado de calor extremo e vácuo imaculado. Mas para engenheiros que expandem os limites do que é possível, um forno padrão, pronto para uso, muitas vezes representa um compromisso. É uma ferramenta versátil, mas não é um instrumento mestre.

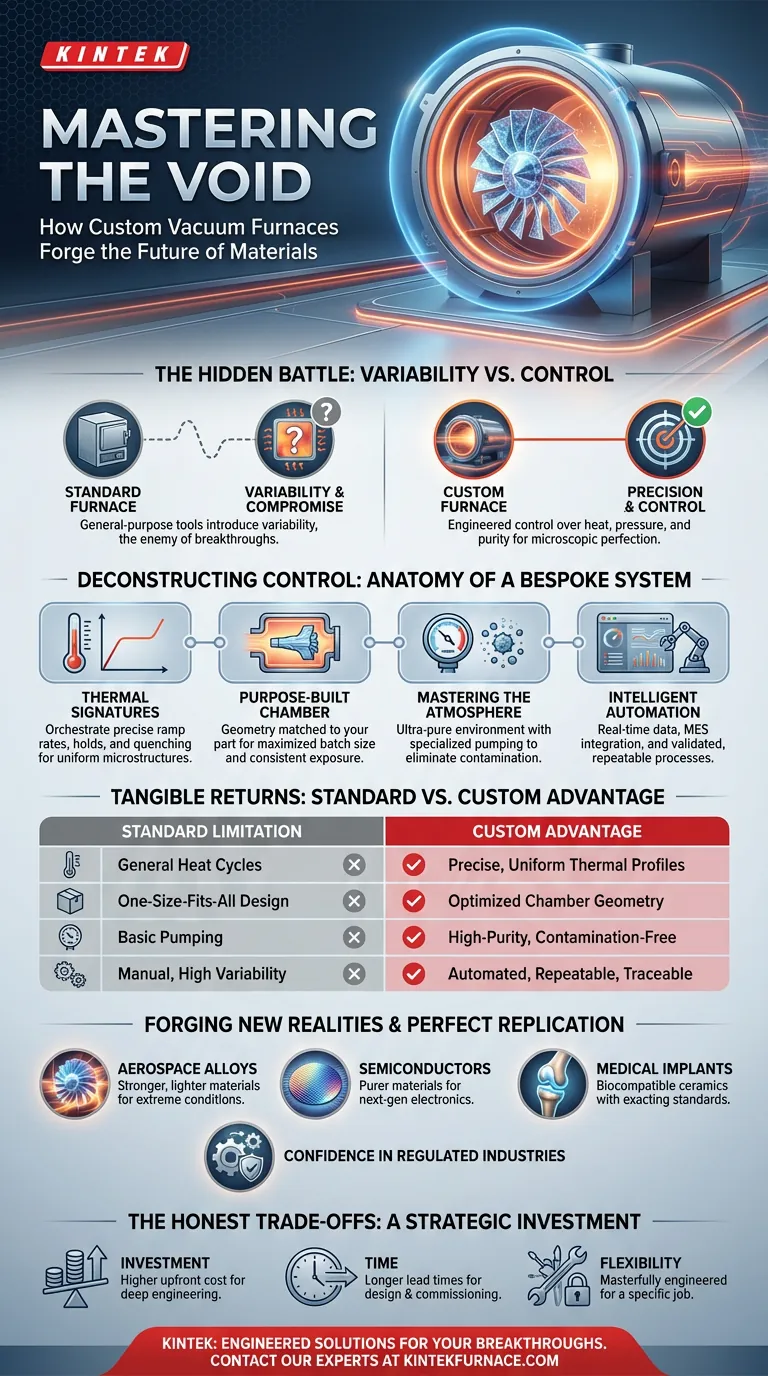

A busca por materiais de próxima geração é fundamentalmente uma batalha pelo controle — controle sobre calor, pressão e pureza. Contentar-se com uma ferramenta "boa o suficiente" nesta batalha introduz variabilidade, e a variabilidade é o inimigo dos avanços.

Desconstruindo o Controle: A Anatomia de um Forno Sob Medida

Um forno projetado sob medida não é apenas uma caixa maior ou mais quente. É um sistema construído para um propósito, onde cada componente é uma resposta deliberada a um desafio específico de fabricação. Trata-se de substituir a aproximação pela intenção.

Além da Temperatura: Engenharia de Assinaturas Térmicas

Um forno padrão fornece uma temperatura. Um forno personalizado permite orquestrar uma assinatura térmica.

Isso significa definir as taxas de aquecimento, patamares e perfis de resfriamento precisos necessários para alcançar uma microestrutura específica. Para geometrias complexas, significa projetar elementos de aquecimento e isolamento para uniformidade térmica absoluta, garantindo que um lado de um componente não esteja vivendo em uma realidade térmica diferente do outro.

A Câmara como um Universo Construído para um Propósito

Por que forçar um componente único em uma câmara genérica?

A personalização repensa a própria geometria da câmara para corresponder à sua peça, maximizando o tamanho do lote e garantindo exposição consistente. Os próprios materiais são escolhidos para eliminar riscos de contaminação — um fator crítico em processos como a fusão a arco a vácuo, onde impurezas de partes por milhão podem levar a falhas catastróficas.

Dominando a Atmosfera (Ou Sua Ausência)

Em processos avançados como a sinterização a vácuo, o verdadeiro trabalho não é apenas adicionar calor; é sobre o que você remove. O inimigo invisível é a atmosfera — oxigênio, nitrogênio e vapor d'água.

Um forno personalizado oferece domínio sobre este vazio. Ele é projetado com os sistemas de bombeamento específicos, gerenciamento de gás e controles de pressão parcial necessários para criar um ambiente ultra-puro. Isso não é apenas um recurso; é a base para alcançar densidade e resistência quase teóricas no produto final.

De Ajustes Manuais a Sistemas Inteligentes

A variabilidade humana é a fronteira final do controle de processo. A personalização aborda isso integrando automação inteligente diretamente no fluxo de trabalho.

Isso vai muito além de simples programas de temperatura. Inclui carregamento automatizado, registro de dados em tempo real para rastreabilidade e integração perfeita com o Sistema de Execução de Manufatura (MES) de uma instalação. O sistema não apenas executa um ciclo; ele executa um processo validado e repetível, eliminando as suposições e garantindo que cada execução seja idêntica.

Os Retornos Tangíveis da Precisão

Essa obsessão pelo controle não é apenas um exercício acadêmico. Ela se traduz diretamente em ganhos mensuráveis em desempenho, confiabilidade e eficiência.

| Recurso | Limitação do Forno Padrão | Vantagem do Forno Personalizado |

|---|---|---|

| Perfil Térmico | Ciclos de aquecimento de uso geral | Calor preciso e uniforme para microestruturas direcionadas |

| Design da Câmara | Tamanho único | Otimizado para geometria da peça e eficiência do lote |

| Controle de Vácuo | Capacidades básicas de bombeamento | Ambiente de alta pureza, eliminando contaminação |

| Controle de Processo | Operação manual, alta variabilidade | Execuções automatizadas, totalmente repetíveis e rastreáveis |

Forjando Novas Realidades de Materiais

Ao ajustar finamente o calor, o vácuo e até mesmo a pressão mecânica (como na prensagem a quente a vácuo), os fornos personalizados criam materiais com propriedades que antes eram apenas teóricas. É assim que obtemos ligas mais fortes e leves para aeroespacial, silício mais puro para semicondutores de próxima geração e cerâmicas biocompatíveis para implantes médicos.

A Psicologia da Replicação Perfeita

Em indústrias regulamentadas, a repetibilidade não é apenas uma questão de qualidade; é uma questão de confiança. Quando cada componente deve atender a padrões rigorosos, a certeza proporcionada por um processo totalmente automatizado e ajustado sob medida é inestimável. Transforma a fabricação de uma série de eventos discretos em um sistema contínuo, previsível e validado.

As Trocas Honestas: Um Investimento Calculado

Um forno personalizado é um bisturi, não uma multiferramenta. Seu poder reside em sua especificidade, que vem com trocas claras.

- Investimento: O custo inicial é significativamente maior devido à engenharia profunda e à fabricação especializada envolvidas.

- Tempo: Os prazos de entrega são mais longos, exigindo colaboração próxima desde o projeto até a comissionamento.

- Flexibilidade: É habilmente projetado para uma tarefa, tornando-o menos adaptável se suas necessidades de produção mudarem drasticamente.

A decisão não é comprar um equipamento. É um investimento estratégico para dominar um processo crítico. É uma declaração de que, para o seu trabalho mais importante, "bom o suficiente" não é mais suficiente.

Na KINTEK, nos especializamos em traduzir esses desafios complexos em soluções de engenharia. Apoiados por P&D e fabricação especializados, oferecemos uma gama de sistemas personalizáveis de alta temperatura, incluindo fornos Muffle, Tubulares, a Vácuo e CVD, projetados para fornecer o controle incomparável que seu processo exige. Construímos os instrumentos mestres que possibilitam seus avanços.

Para discutir como uma solução térmica sob medida pode resolver seus desafios de fabricação mais avançados, Entre em Contato com Nossos Especialistas.

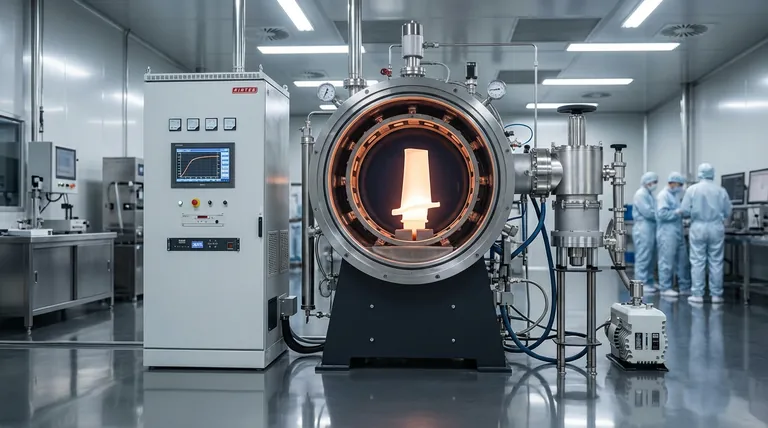

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

Artigos relacionados

- Mais do que um Vazio: A Eficiência Energética Inerente do Design de Fornos a Vácuo

- Engenharia para Falha Zero: O Papel Indispensável dos Fornos a Vácuo na Indústria Aeroespacial

- A Tirania do Ar: Como Fornos a Vácuo Forjam a Perfeição Removendo Tudo

- A Busca pelo Nada: Como o Controle de Fornos a Vácuo Define o Destino dos Materiais

- Além do Lote: Como os Fornos Contínuos a Vácuo Redefinem a Metalurgia Industrial