Um metalurgista desenvolve uma nova liga para pás de turbina. O objetivo é uma resistência impossível em temperaturas impossíveis. Na fase final de processamento, a liga entra em um forno a vácuo. O sucesso de todo o projeto — milhões em pesquisa, anos de trabalho — não depende de quão quente o forno fica, mas de quão perfeitamente *vazio* ele pode ser.

Esta não é apenas uma história sobre aquecer metal. É uma história sobre a busca pelo controle absoluto de um ambiente. A psicologia da ciência de materiais de alto risco revela uma verdade fundamental: um forno a vácuo não é um forno simples. É um instrumento de precisão para manipular o nada.

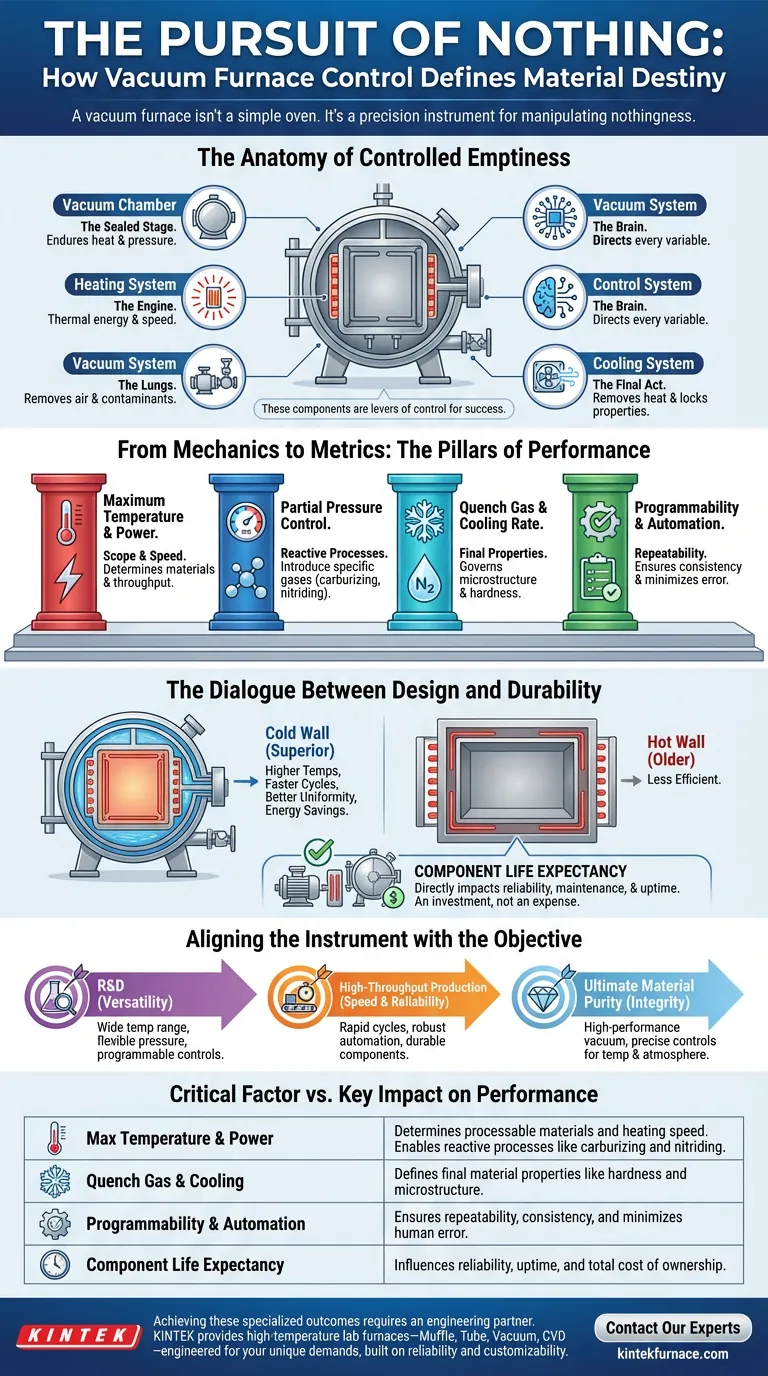

A Anatomia do Vazio Controlado

Para comandar o vácuo, você deve primeiro entender sua arquitetura. Um forno a vácuo é uma orquestra de sistemas integrados, cada um desempenhando uma função crítica para criar um ambiente prístino e reativo.

- A Câmara de Vácuo: O palco selado onde o processo se desenrola. Deve suportar o imenso calor interno e a esmagadora pressão da atmosfera externa.

- O Sistema de Aquecimento: O motor da transformação. Seus elementos fornecem energia térmica, e seu design dita a velocidade, uniformidade e o limite superior do tratamento térmico.

- O Sistema de Vácuo: Uma série de bombas que agem como os pulmões, removendo metodicamente o ar e os contaminantes para criar o vácuo — a base de todo o processo.

- O Sistema de Controle: O cérebro da operação. Ele dirige cada variável com precisão digital, garantindo que a complexa receita térmica seja seguida impecavelmente todas as vezes.

- O Sistema de Resfriamento: O ato final. Remove o calor em uma taxa controlada, muitas vezes usando gases inertes, para fixar as propriedades finais desejadas do material.

Esses componentes não são apenas peças. São alavancas de controle. Seu desempenho se traduz diretamente nos fatores que determinam o sucesso ou o fracasso.

Da Mecânica às Métricas: Os Pilares do Desempenho

A qualidade de um processo a vácuo depende de alguns fatores operacionais críticos. Dominá-los é a diferença entre criar um metal comum e projetar uma superliga.

Pilar 1: Temperatura Máxima e Potência

Esta é a métrica mais fundamental. A temperatura máxima de operação do forno determina seu escopo — os tipos de materiais que ele pode processar e as transformações metalúrgicas que ele pode induzir. A carga de potência dita a rapidez com que ele pode atingir essa temperatura, um fator chave na produtividade e eficiência.

Pilar 2: Controle de Pressão Parcial

Um sistema verdadeiramente avançado faz mais do que apenas remover o ar. Ele permite a introdução precisa de gases específicos em uma pressão parcial controlada. Essa capacidade é essencial para processos reativos como cementação ou nitretação a vácuo, onde a própria atmosfera se torna um ingrediente na composição final do material. É a arte de adicionar um pouco de algo de volta ao nada.

Pilar 3: Gás de Resfriamento e Taxa de Resfriamento

Aquecer é apenas metade da batalha. A microestrutura final, a dureza e a resistência de um material são definidas durante o resfriamento. A escolha do gás de resfriamento (como nitrogênio ou argônio) e a pressão com que ele inunda a câmara governam a taxa de resfriamento. Este é o final rápido e controlado que congela a estrutura atômica desejada no lugar.

Pilar 4: Programabilidade e Automação

A intuição humana é valiosa, mas a consistência pertence às máquinas. Um sistema de controle sofisticado que permite a programação e automação de todo o ciclo — desde o bombeamento até as rampas de aquecimento e o resfriamento — é a pedra angular da repetibilidade. Ele elimina a variabilidade e garante que o 100º lote seja idêntico ao primeiro.

O Diálogo Entre Design e Durabilidade

Nem todos os fornos são criados iguais. A filosofia de design subjacente tem implicações profundas no desempenho e na confiabilidade a longo prazo.

Fornos de parede fria, onde os elementos de aquecimento residem dentro de uma câmara resfriada a água, oferecem desempenho superior. Eles podem atingir temperaturas mais altas, ciclos térmicos mais rápidos e melhor uniformidade de temperatura em comparação com os designs mais antigos de parede quente. Essa eficiência não é apenas sobre velocidade; é sobre economia de energia e maior controle do processo.

Mas o fator mais negligenciado é a expectativa de vida dos componentes principais. A qualidade dos elementos de aquecimento, bombas de vácuo e integridade da câmara impacta diretamente a confiabilidade, os custos de manutenção e o tempo de atividade operacional. Investir em durabilidade não é uma despesa; é uma decisão estratégica para garantir que o instrumento esteja sempre pronto.

Alinhando o Instrumento com o Objetivo

O "melhor" forno é aquele que se alinha perfeitamente com seu objetivo principal. A escolha é um reflexo de suas prioridades.

- Para pesquisa e desenvolvimento puro, você precisa de versatilidade máxima: uma ampla faixa de temperatura, opções flexíveis de pressão parcial e um sistema de controle altamente programável.

- Para produção de alto rendimento, você precisa de velocidade e confiabilidade sólida: ciclos rápidos de aquecimento/resfriamento, automação robusta e componentes duráveis construídos para operação contínua.

- Para alcançar a pureza máxima do material, você precisa de integridade do vácuo acima de tudo: um sistema de vácuo de alto desempenho e controles precisos para temperatura e atmosfera.

| Fator Crítico | Impacto Chave no Desempenho |

|---|---|

| Temperatura Máxima e Potência | Determina os materiais processáveis e a velocidade de aquecimento. |

| Controle de Pressão Parcial | Permite processos reativos como cementação e nitretação. |

| Gás de Resfriamento e Resfriamento | Define as propriedades finais do material, como dureza e microestrutura. |

| Programabilidade e Automação | Garante repetibilidade, consistência e minimiza erros humanos. |

| Expectativa de Vida dos Componentes | Influencia a confiabilidade, o tempo de atividade e o custo total de propriedade. |

Alcançar esses resultados especializados requer mais do que um produto pronto para uso. Requer um parceiro de engenharia.

Apoiada por P&D e fabricação especializada, a KINTEK fornece fornos de laboratório de alta temperatura — incluindo sistemas Muffle, Tube, Vacuum e CVD — projetados precisamente para esses desafios. Nossos sistemas são construídos sobre uma base de confiabilidade e precisão, mas sua verdadeira força reside em sua personalização. Adaptamos cada forno às demandas exclusivas do seu processo, garantindo que seu instrumento esteja perfeitamente alinhado com seu objetivo.

Quando seu trabalho depende do controle absoluto de um ambiente térmico, você precisa de um sistema construído para esse propósito. Contate Nossos Especialistas

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

Artigos relacionados

- A Física da Produção Impecável: Por Que Fornos a Vácuo Contínuos Redefinem a Qualidade em Escala

- A Tirania do Ar: Como Fornos a Vácuo Forjam a Perfeição Removendo Tudo

- A Física da Ausência: Como Fornos a Vácuo Desafiam os Limites do Calor

- O Arquiteto Invisível: Como Fornos a Vácuo Moldam o Futuro dos Compósitos

- Dominando o Vazio: Como Fornos a Vácuo Personalizados Forjam o Futuro dos Materiais