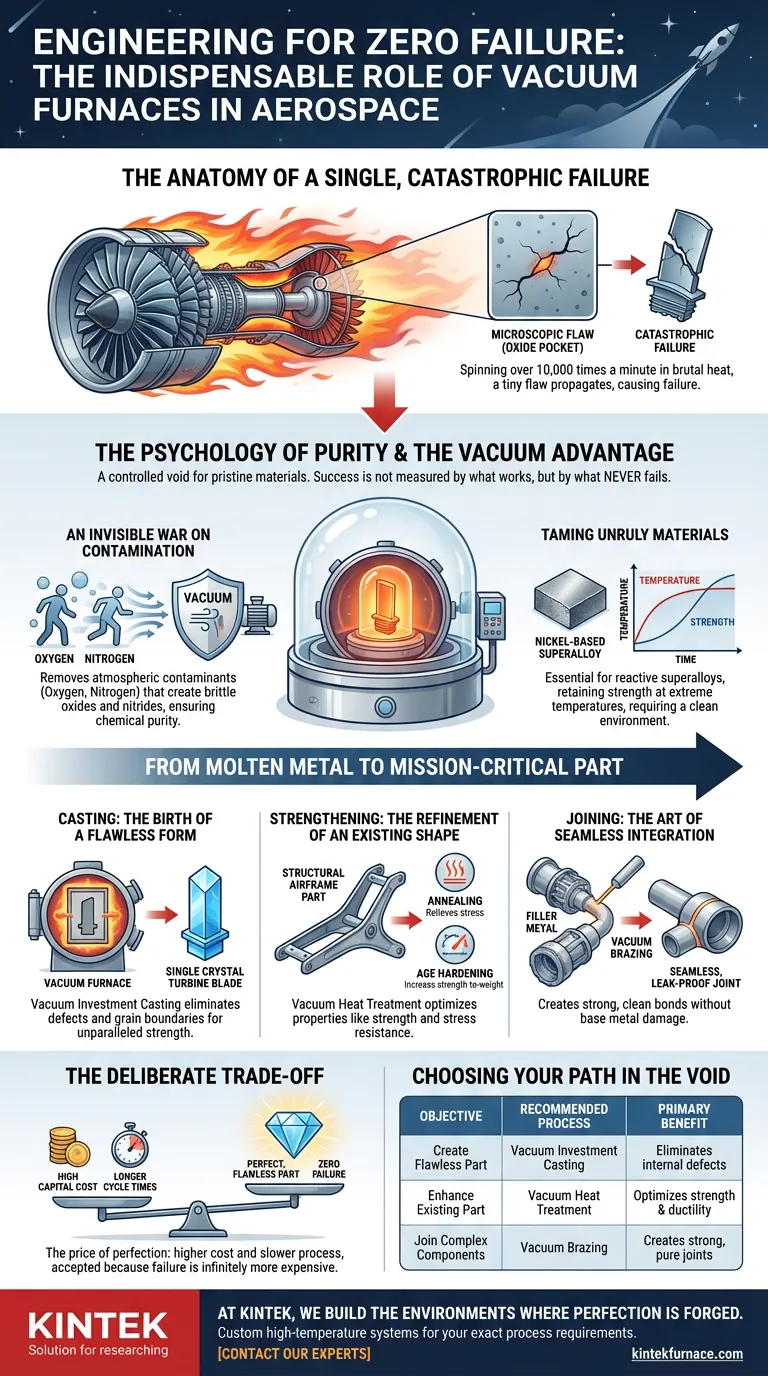

A Anatomia de Uma Única Falha Catastrófica

Imagine uma pá de turbina de motor a jato, girando mais de 10.000 vezes por minuto enquanto banhada por gases mais quentes que lava vulcânica. As forças são imensas. O ambiente é brutal. Uma única falha microscópica — uma minúscula bolsa de óxido, uma fraqueza estrutural invisível — pode se propagar em uma rachadura, levando a uma falha catastrófica.

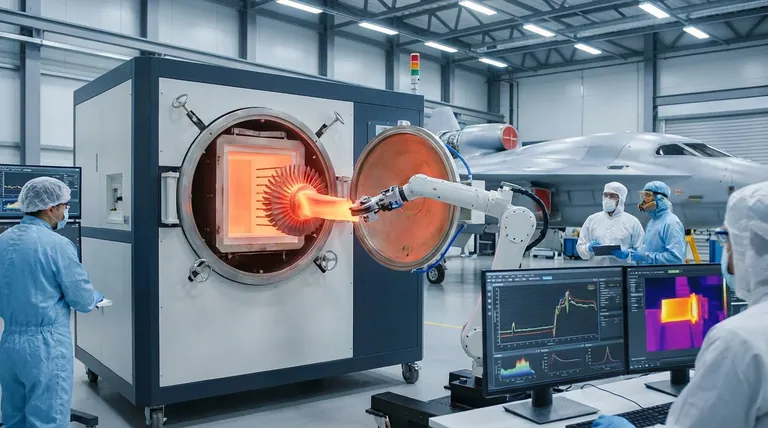

Na engenharia aeroespacial, o sucesso não é medido pelo que funciona, mas pelo que nunca falha. Essa busca incessante pela perfeição nos afasta do ar livre e para um vácuo controlado. O forno a vácuo não é apenas um equipamento; é o ambiente imaculado onde os materiais mais avançados do mundo nascem.

A Psicologia da Pureza

A decisão de usar um forno a vácuo não é uma questão de preferência. É uma necessidade estratégica impulsionada pela compreensão do risco. Nas temperaturas necessárias para fundir ou tratar superligas, o ar que respiramos se torna um contaminante potente.

Uma Guerra Invisível Contra a Contaminação

Oxigênio e nitrogênio são os inimigos invisíveis da integridade metalúrgica. Em altas temperaturas, eles se ligam agressivamente a metais reativos, criando óxidos e nitretos que agem como veneno estrutural. Eles introduzem fragilidade e fraqueza.

Um vácuo é o único campo de batalha onde essa guerra pode ser vencida decisivamente. Ao remover a atmosfera, removemos a ameaça, garantindo que a liga final seja quimicamente pura e se comporte exatamente como nossos modelos preveem.

Forjando Resistência Previsível

Componentes aeroespaciais exigem propriedades que parecem quase contraditórias: imensa resistência, mas resistência à fadiga; rigidez, mas não fragilidade. Essas características não são inerentes ao metal sozinho; elas são esculpidas através de processos térmicos precisos.

Processos como recozimento, endurecimento e revenimento refinam a estrutura granular de um metal. Realizá-los em vácuo garante que esse refinamento ocorra sem introduzir impurezas. É a diferença entre construir uma estrutura com pedras perfeitamente cortadas versus usar pedras misturadas com areia e terra.

Domando Materiais Rebeldes

Superligas à base de níquel são a base dos motores a jato modernos, retendo sua resistência em temperaturas que transformariam metais inferiores em líquido. Mas essa resistência vem com uma natureza volátil e reativa.

Essas ligas só podem ser processadas corretamente em vácuo. O ambiente controlado é essencial tanto para moldar a peça através da fundição quanto para otimizar posteriormente suas propriedades através do tratamento térmico.

Do Metal Fundido à Peça Crítica para Missão

Um forno a vácuo é um teatro versátil para a transformação metalúrgica, permitindo vários processos críticos.

Fundição: O Nascimento de uma Forma Impecável

A aplicação mais exigente é para peças como pás de turbina. Usando fundição de precisão a vácuo, os engenheiros podem criar componentes como cristais únicos, eliminando completamente os contornos de grão — as linhas de falha naturais dentro de um metal. Isso produz um componente com resistência e resistência ao calor incomparáveis, nascido impecável de um estado fundido.

Fortalecimento: O Refinamento de uma Forma Existente

Para peças estruturais da fuselagem, o objetivo é muitas vezes aprimorar uma forma existente. O recozimento a vácuo alivia tensões internas da fabricação, prevenindo rachaduras prematuras. O endurecimento por envelhecimento a vácuo pode aumentar drasticamente a relação resistência-peso de ligas de titânio e alumínio, permitindo designs mais leves e robustos.

Junção: A Arte da Integração Perfeita

Sistemas aeroespaciais são redes de montagens complexas. Juntá-los é um desafio. A brasagem a vácuo usa um metal de enchimento para criar uma ligação em um ambiente imaculado. A junta resultante é incrivelmente forte, à prova de vazamentos e limpa, sem o dano térmico colateral que a soldagem pode causar aos metais base.

O Trade-Off Deliberado

O caminho para a perfeição nunca é o mais fácil. Optar pela tecnologia de forno a vácuo é uma escolha consciente que aceita certos trade-offs em troca de um resultado intransigente.

O Preço da Perfeição

Os fornos a vácuo representam um investimento de capital significativo. São sistemas complexos que exigem conhecimento operacional especializado, o que aumenta os custos operacionais. Esse custo é aceito porque o custo da falha é infinitamente maior.

Paciência como Virtude

Alcançar um vácuo profundo e executar um ciclo térmico preciso é inerentemente lento. Os tempos de ciclo são muito mais longos do que em fornos atmosféricos. Esta é a troca deliberada de velocidade por certeza. Na indústria aeroespacial, não há prêmio por ser o mais rápido a produzir uma peça defeituosa.

Escolhendo Seu Caminho no Vácuo

O processo a vácuo específico é ditado inteiramente pelo objetivo de engenharia.

| Objetivo | Processo Recomendado | Benefício Principal |

|---|---|---|

| Criar uma Peça Impecável | Fundição de Precisão a Vácuo | Elimina defeitos internos e contornos de grão. |

| Aprimorar uma Peça Existente | Tratamento Térmico a Vácuo | Otimiza a resistência, ductilidade e resistência ao estresse. |

| Unir Componentes Complexos | Brasagem a Vácuo | Cria juntas fortes e puras sem danificar os metais base. |

Dominar esses processos é fundamental para a indústria aeroespacial moderna. Requer não apenas um entendimento de metalurgia, mas também acesso a equipamentos capazes de criar e manter um ambiente perfeito e controlado repetidamente. É aqui que a tecnologia de fornos projetada com precisão se torna o facilitador crítico para a inovação.

Na KINTEK, construímos os ambientes onde a perfeição é forjada. Nossa profunda experiência em P&D e fabricação nos permite fornecer uma gama completa de sistemas de alta temperatura personalizáveis, incluindo fornos Muffle, Tubulares, a Vácuo e CVD, adaptados às suas necessidades exatas de processo. Quando sua missão depende de pureza metalúrgica e desempenho intransigente, você precisa de um parceiro que entenda a engenharia da certeza. Entre em Contato com Nossos Especialistas

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

Artigos relacionados

- A Vantagem Invisível: Como Fornos a Vácuo Forjam a Perfeição Metalúrgica

- O Arquiteto Invisível: Como Fornos a Vácuo Moldam o Futuro dos Compósitos

- Da Força Bruta ao Controle Perfeito: A Física e a Psicologia dos Fornos a Vácuo

- O Inimigo Invisível: Por Que Fornos a Vácuo São Uma Aposta na Perfeição

- A Tirania do Ar: Como Fornos a Vácuo Forjam a Perfeição Removendo Tudo