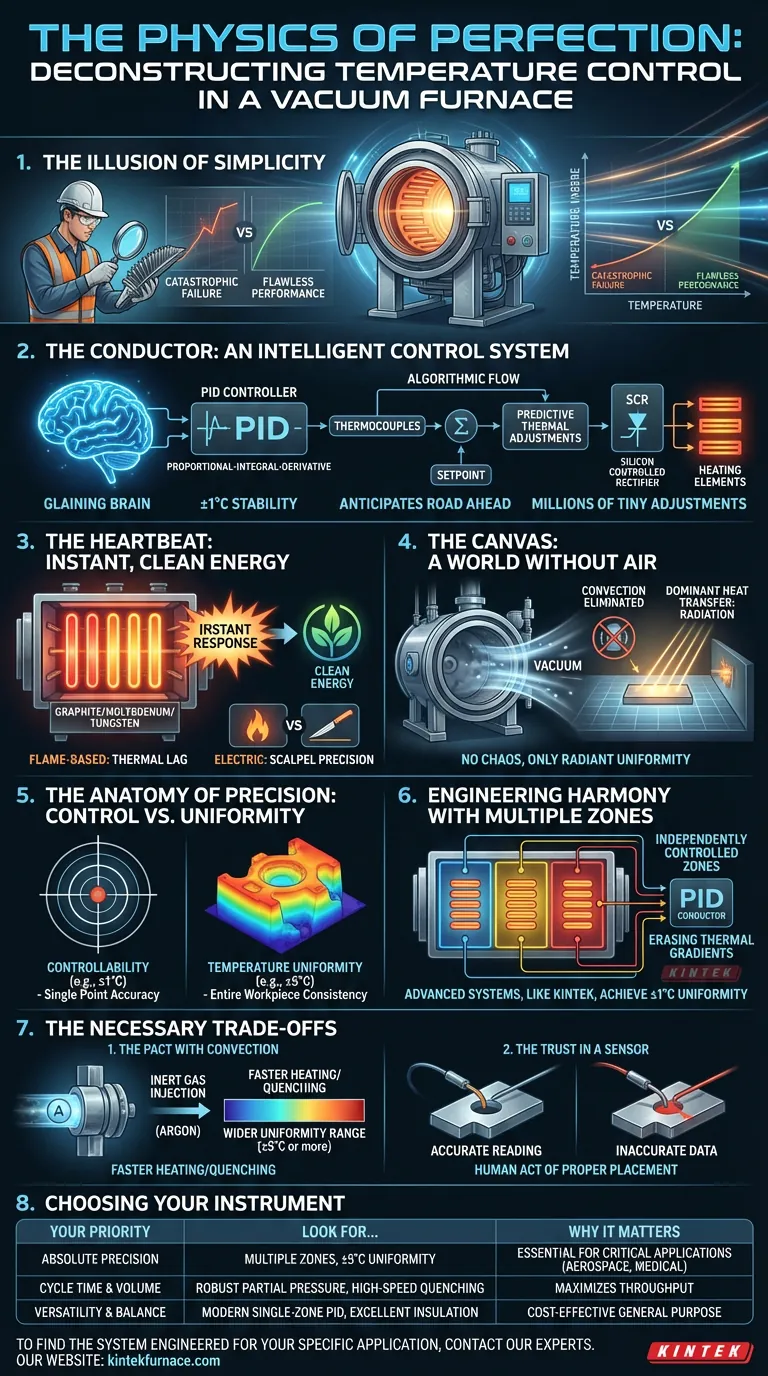

A Ilusão da Simplicidade

Um engenheiro inspeciona uma pá de turbina recém-saída do forno. Para um leigo, é apenas uma peça de metal. Mas para o engenheiro, é um componente onde alguns graus Celsius durante o processo de brasagem separam o desempenho impecável da falha catastrófica a 10.000 metros de altitude.

Alcançar esse nível de certeza não se trata de um termostato melhor. Trata-se de dominar um ambiente físico complexo. O controle preciso de temperatura em um forno a vácuo não é o resultado de um único componente, mas uma sinfonia de três partes entre um cérebro digital, um coração elétrico e a física do espaço vazio.

O Maestro: Um Sistema de Controle Inteligente

No centro do sistema está o controlador PID (Proporcional-Integral-Derivativo). Pensar nele como um simples controle de cruzeiro não faz justiça. É mais como um motorista especialista, não apenas mantendo a velocidade, mas *antecipando* a estrada à frente.

O controlador PID mede constantemente a temperatura com termopares e a compara com o ponto de ajuste desejado. Mas, em vez de simplesmente ligar ou desligar o aquecimento, seu algoritmo prevê o excesso e a falta de temperatura. Em seguida, modula delicadamente a energia para os elementos de aquecimento por meio de um SCR (Retificador Controlado de Silício), fazendo milhões de pequenos ajustes para manter a temperatura travada, muitas vezes com uma estabilidade de ±1°C. É um loop de feedback constante e vigilante.

A Batida do Coração: Energia Instantânea e Limpa

Ao contrário dos sistemas baseados em chamas com seu atraso térmico e impurezas, o coração de um forno a vácuo é elétrico. Os elementos de aquecimento, tipicamente feitos de grafite, molibdênio ou tungstênio para suportar temperaturas de até 3.000°C, fornecem energia que é ao mesmo tempo imensa e incrivelmente responsiva.

Quando o maestro PID exige uma mudança, a resposta é instantânea. Não há inércia térmica de queima de combustível. Isso confere ao sistema um nível de finesse que é simplesmente impossível com a combustão. É a diferença entre um martelo e um bisturi — energia pura, limpa e entregue com precisão.

A Tela: Um Mundo Sem Ar

O elemento de controle mais profundo é o próprio vácuo. Ao evacuar a câmara, removemos a variável caótica do ar.

Em uma atmosfera normal, a transferência de calor é dominada pela convecção — correntes imprevisíveis que criam pontos quentes e frios, como turbulência na água. No vácuo, a convecção é eliminada. O calor se move quase exclusivamente por radiação, um caminho direto de linha de visão do elemento de aquecimento para a peça. Isso cria um ambiente de aquecimento incrivelmente estável e uniforme, uma tela perfeita para realizar um processo térmico preciso.

A Anatomia da Precisão: Controle vs. Uniformidade

No mundo do processamento térmico, "controle" e "uniformidade" são dois conceitos diferentes e muitas vezes mal compreendidos.

-

Controlabilidade é o quão bem o forno mantém a temperatura em um único ponto (onde está o sensor). Pense nisso como um atirador acertando o centro exato de um alvo. Sistemas modernos podem alcançar uma controlabilidade de ±1°C.

-

Uniformidade de Temperatura é a consistência da temperatura em toda a peça de trabalho. Este é o verdadeiro desafio. Trata-se de garantir que cada borda, curva e seção interna da peça veja a mesma temperatura, levando em conta os pontos quentes e frios naturais na câmara. Uma especificação típica pode ser ±5°C.

Engenharia de Harmonia com Múltiplos Zonas

Alcançar uma uniformidade excepcional — do tipo exigido para implantes médicos ou componentes aeroespaciais — requer uma abordagem mais sofisticada. Fornos de alto desempenho dividem a câmara de aquecimento em múltiplas zonas controladas independentemente.

Cada zona tem sua própria fonte de alimentação e termopar, permitindo que o controlador PID atue como um maestro liderando diferentes seções de uma orquestra. Ele pode enviar inteligentemente mais energia para uma zona mais fria perto da porta e menos para uma zona mais quente na parte traseira, apagando ativamente os gradientes térmicos em toda a carga de trabalho. Esse nível de gerenciamento granular é uma marca registrada de sistemas avançados, como os fornos a vácuo personalizáveis projetados pela KINTEK, onde alcançar uniformidade de até ±1°C é um princípio de design central para aplicações críticas.

As Trocas Necessárias

A perfeição é sempre equilibrada contra a praticidade. Duas trocas chave definem a realidade operacional de um forno a vácuo.

1. O Pacto com a Convecção

Para aquecimento ou resfriamento (têmpera) mais rápidos, um gás inerte como argônio é introduzido a baixa pressão. Isso reintroduz a convecção, acelerando drasticamente o ciclo térmico. A troca é uma perda de uniformidade absoluta, que pode aumentar para ±5°C ou mais. Isso não é uma falha; é uma escolha estratégica, priorizando o rendimento quando a uniformidade absoluta é menos crítica.

2. A Confiança em um Sensor

Todo o sistema é tão bom quanto os dados que recebe. O controlador de um forno pode ler uma temperatura com precisão milimétrica (por exemplo, ±1,5°C da leitura real do termopar), mas se esse termopar não estiver posicionado corretamente na peça ou perto dela, o controlador está dominando uma temperatura que a peça não está realmente experimentando. A integridade do processo depende do ato simples e humano de posicionamento correto do sensor.

Escolhendo Seu Instrumento

O forno certo é definido pelas demandas da aplicação. A escolha é um reflexo da sua filosofia de processo.

| Sua Prioridade | Procure por... | Por que Importa |

|---|---|---|

| Precisão Absoluta | Múltiplas zonas de aquecimento controladas independentemente e uma especificação de uniformidade de ±5°C ou melhor. | Essencial para aeroespacial, médico e P&D avançado onde as propriedades do material são primordiais. |

| Tempo de Ciclo e Volume | Sistemas robustos de pressão parcial e têmpera a gás de alta velocidade. | Maximiza o rendimento para ambientes de produção, reduzindo os tempos de aquecimento/resfriamento. |

| Versatilidade e Equilíbrio | Um forno de zona única bem construído com um controlador PID moderno e excelente isolamento. | Oferece uma solução econômica para tratamento térmico de propósito geral e trabalho de laboratório. |

Compreender este sistema — o maestro, a batida do coração e a tela — é a chave para desbloquear o verdadeiro potencial do material. Para processos que não deixam margem para erro, o forno certo não é apenas equipamento; é um parceiro na inovação. Para encontrar o sistema projetado para sua aplicação específica, Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

Artigos relacionados

- A Tirania do Ar: Como Fornos a Vácuo Forjam a Perfeição Removendo Tudo

- A Arquitetura da Pureza: Desconstruindo o Sistema de Forno a Vácuo

- Mais do que um Vazio: A Eficiência Energética Inerente do Design de Fornos a Vácuo

- Além do Vazio: Uma Estrutura para Escolher seu Forno a Vácuo

- A Física da Produção Impecável: Por Que Fornos a Vácuo Contínuos Redefinem a Qualidade em Escala