O Encanto do Vazio: Por Que Removemos o Ar

Temos um viés inato pelo que podemos ver e tocar. Pensamos em um forno como uma ferramenta para adicionar calor. Mas um forno a vácuo é igualmente definido pelo que ele remove: o ar.

Este ato de remoção não é trivial. É uma estratégia deliberada para obter controle absoluto sobre o ambiente de um material, resolvendo problemas que o calor sozinho não consegue.

-

A Tirania do Oxigênio: Na presença de calor elevado, o oxigênio é um agente agressivo. Ele mancha, enfraquece, cria óxidos que podem arruinar a superfície de um componente aeroespacial crítico ou de um implante médico. O vácuo é um escudo, criando um santuário onde os materiais podem ser transformados sem serem corrompidos.

-

As Impurezas Ocultas: Todo material contém fantasmas — elementos vestigiais e compostos voláteis presos em seu interior. À medida que o calor é aplicado, essas impurezas "desgasificam". Em um forno normal, elas persistem. No vácuo, elas são ativamente removidas, resultando em um produto final de excepcional pureza e resistência.

-

O Caos da Flutuação: Um ambiente de vácuo é inerentemente estável, permitindo um controle de temperatura incrivelmente preciso e uniforme. Isso transforma o processo de um ofício em uma ciência, garantindo que cada ciclo seja idêntico ao anterior. Para a fabricação certificada, essa repetibilidade não é um recurso; é a base da confiança.

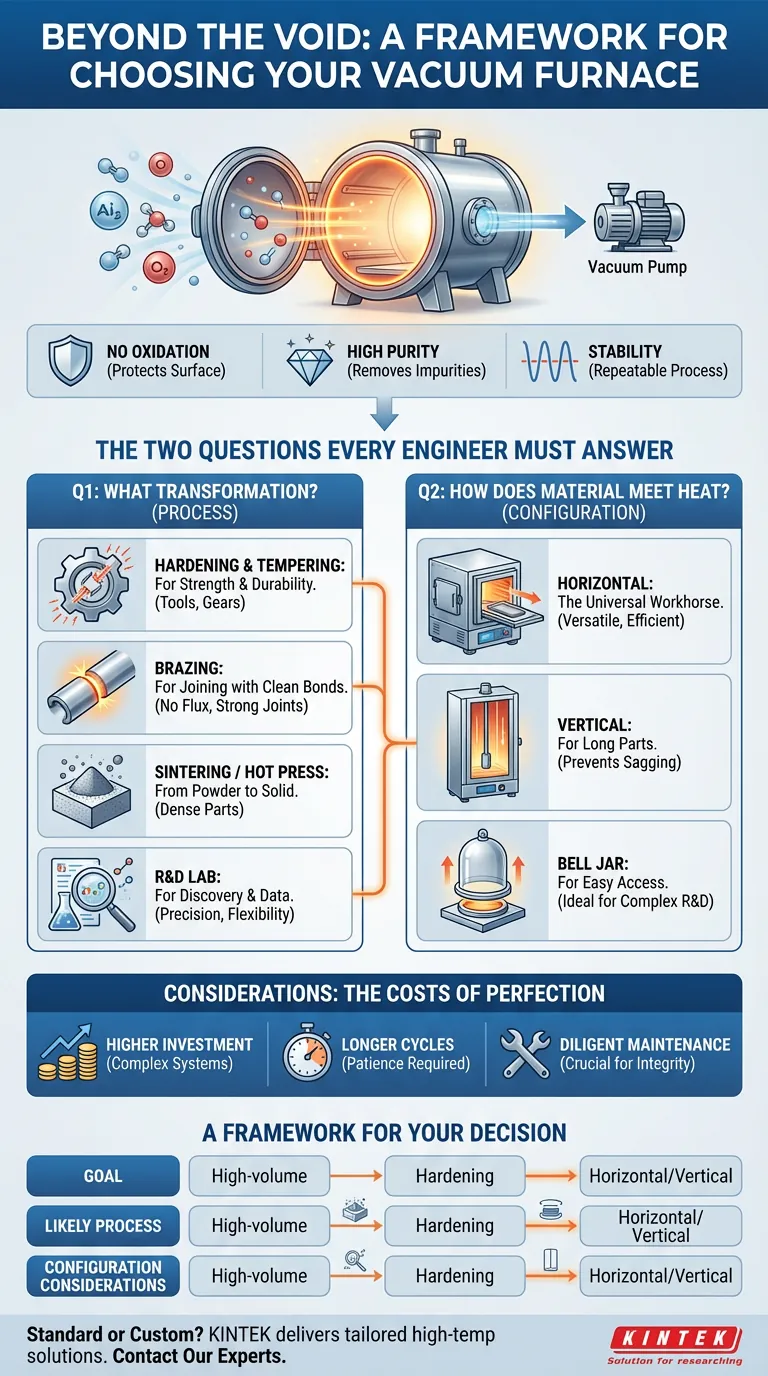

As Duas Perguntas Que Todo Engenheiro Deve Responder

Escolher um forno a vácuo é menos como comprar um eletrodoméstico e mais como formular uma hipótese científica. O equipamento que você escolhe é um reflexo direto do resultado que você pretende criar.

Para encontrar o instrumento certo, você deve responder a duas perguntas fundamentais.

Pergunta 1: Que Transformação Você Está Criando?

Esta pergunta é sobre o seu processo — a mudança específica que você está impondo ao material.

Forjando Resistência

Para isso, você precisa de um Forno de Têmpera e Revenimento. O objetivo é manipular a estrutura cristalina de metais como o aço, criando uma tensão interna controlada que confere dureza e durabilidade. É a ferramenta principal para criar ferramentas, engrenagens e componentes estruturais que podem suportar forças imensas.

Criando Ligações Inseparáveis

Aqui, um Forno de Brasagem é essencial. O processo envolve unir duas peças com um metal de enchimento em um vácuo imaculado. Sem oxigênio, não há necessidade de fluxo corrosivo. A ligação resultante é limpa, poderosa e muitas vezes mais forte que os próprios materiais base — uma integração perfeita de dois em um.

Construindo a Partir do Pó

Quando você precisa criar um objeto denso e sólido a partir de um pó, você recorre a um Forno de Sinterização. Ele usa calor para fundir partículas de metal ou cerâmica em pó. Para materiais que exigem densidade e resistência máximas, um Forno de Prensagem a Quente a Vácuo adiciona o elemento crítico de pressão imensa ao processo.

Explorando o Desconhecido

Para P&D, o forno não é uma ferramenta de produção, mas um instrumento de descoberta. Fornos de Laboratório, muitas vezes Fornos Tubulares especializados, são construídos para precisão e adaptabilidade. O objetivo não é o rendimento; é gerar dados puros e confiáveis. É aqui que a flexibilidade é primordial, pois as perguntas de amanhã ainda não foram feitas.

Pergunta 2: Como o Material Encontra o Calor?

Esta pergunta é sobre a sua configuração — a realidade física de como você manuseia o material. A resposta é impulsionada pela física, ergonomia e fluxo de trabalho.

O Cavalo de Batalha Universal: Carregamento Horizontal

Este é o design mais comum. As peças são carregadas horizontalmente através de uma porta frontal. É versátil, facilmente automatizado e eficiente para uma ampla gama de componentes. É a escolha padrão por um motivo.

Desafiando a Gravidade: Carregamento Vertical

Imagine um eixo de transmissão longo e esbelto aquecido a 1200°C. Se deitado, seu próprio peso faria com que ele se deformasse, destruindo sua geometria precisa. Um Forno de Carregamento Vertical/Inferior resolve isso. A peça é orientada verticalmente, preservando sua forma contra a força da gravidade. O design é uma resposta direta a uma restrição física específica.

A Cúpula do Pesquisador: Campânula

Uma variação do forno vertical, o design de Campânula oferece acesso incomparável. A câmara é levantada, deixando a base exposta para fácil carregamento e instrumentação. É ideal para configurações complexas de P&D onde ajustes frequentes são a norma.

Os Custos Não Ditos da Perfeição

Um forno a vácuo oferece controle quase perfeito, mas esse controle tem um preço. É uma máquina mais complexa, exigindo uma mentalidade diferente.

- Investimento em Controle: As bombas, vedações e controles avançados necessários para um ambiente de alto vácuo significam custos iniciais mais altos e complexidade operacional.

- A Paciência de um Vácuo: Criar um vácuo profundo leva tempo. Ciclos de resfriamento controlados também aumentam a duração total do processo. É um processo deliberado, não apressado.

- A Disciplina da Manutenção: A integridade do vácuo é tudo. Um pequeno vazamento pode comprometer um lote inteiro. Isso requer manutenção preventiva diligente de vedações, bombas e superfícies da câmara.

Uma Estrutura Para Sua Decisão

O forno certo é aquele onde o processo e a configuração se alinham perfeitamente com seu objetivo.

| Seu Objetivo | Provável Forno de Processo | Considerações de Configuração |

|---|---|---|

| Tratamento de metal de alto volume | Têmpera / Revenimento | Horizontal para versatilidade, Vertical para peças longas/simétricas |

| Criação de juntas limpas e fortes | Brasagem | Horizontal para a maioria das aplicações |

| Fabricação de peças densas a partir de pós | Sinterização / Prensagem a Quente | Depende do tamanho da peça e do fluxo de produção |

| Pesquisa fundamental de materiais | Laboratório / Tubular | Campânula para acesso, Tubular para atmosferas/gradientes específicos |

Modelos padrão atendem bem a muitas indústrias. Mas para aqueles que trabalham na vanguarda da ciência dos materiais ou enfrentam desafios de fabricação únicos, uma solução pronta pode não ser suficiente. É aqui que a capacidade de adaptar um sistema às suas necessidades exatas se torna a variável mais crítica.

Para desafios que exigem um forno tão único quanto sua pesquisa, nossa equipe está pronta para ajudá-lo a construir a ferramenta perfeita para o trabalho. A profunda experiência em P&D e a capacidade de fabricação da KINTEK nos permitem fornecer soluções de alta temperatura totalmente personalizadas, desde fornos a vácuo e tubulares até sistemas avançados de CVD.

Entre em Contato Com Nossos Especialistas

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

Artigos relacionados

- A Tirania do Ar: Como Fornos a Vácuo Forjam a Perfeição Removendo Tudo

- A Alquimia do Vazio: Como os Componentes de Fornos a Vácuo Projetam a Perfeição do Material

- Além do Calor: A Psicologia da Operação Perfeita de Fornos a Vácuo

- Mais do que um Vazio: A Eficiência Energética Inerente do Design de Fornos a Vácuo

- A Física da Perfeição: Desconstruindo o Controle de Temperatura em um Forno a Vácuo