Fez tudo de acordo com as regras. Selecionou uma liga de ponta, preparou meticulosamente a amostra e programou o ciclo de tratamento térmico exatamente de acordo com as especificações. No entanto, ao inspecionar a peça final, ela falha. Talvez esteja descolorida, quebradiça onde deveria ser forte, ou deformada o suficiente para ser inútil. Fica com um componente caro e inutilizado e com uma pergunta frustrante: o que correu mal?

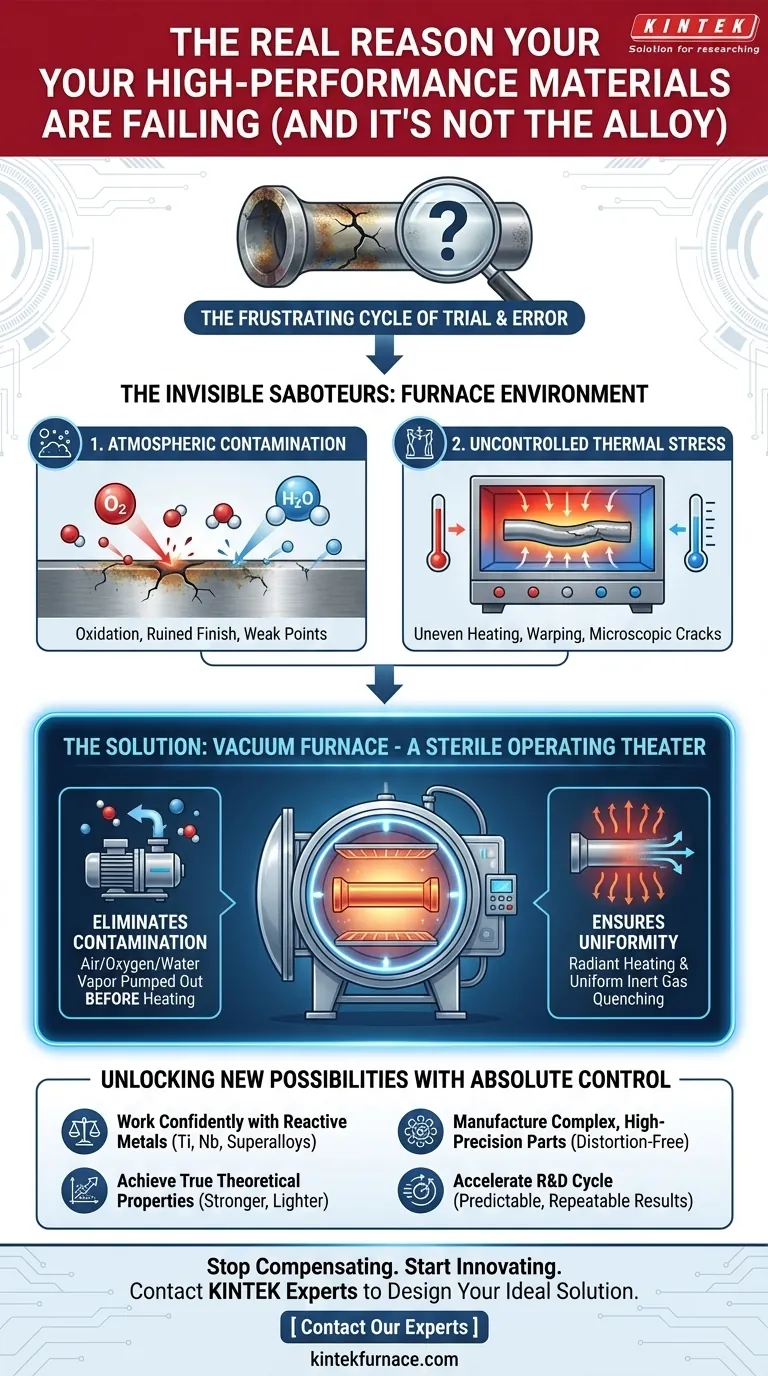

O Ciclo Frustrante de Tentativa e Erro

Se este cenário lhe parece familiar, não está sozinho. Em laboratórios aeroespaciais, de dispositivos médicos e de fabrico avançado, as equipas estão presas num ciclo dispendioso de tentativa e erro. Perseguem a consistência ajustando as variáveis óbvias:

- Ajustar a temperatura de pico em alguns graus.

- Estender o tempo de "imersão".

- Abrandar a taxa de arrefecimento.

- Questionar o fornecedor de matéria-prima.

Por vezes, estes ajustes parecem funcionar, apenas para o problema reaparecer no lote seguinte. Isto não é apenas um incómodo técnico; tem graves consequências comerciais. Cada ciclo falhado desperdiça materiais valiosos, consome energia cara e, o mais crítico, atrasa projetos de I&D e as datas de lançamento de produtos. A incapacidade de obter resultados previsíveis e repetíveis coloca um teto à inovação.

Os Sabotadores Invisíveis: Porquê o Ambiente do Seu Forno é o Verdadeiro Problema

A verdade frustrante é que estes ajustes raramente funcionam consistentemente porque se concentram nos *sintomas*, não na doença subjacente. O problema não é a sua receita; é a "cozinha" em que está a cozinhar.

Em qualquer forno convencional com atmosfera, mesmo um purgado com gás inerte, dois sabotadores invisíveis estão sempre a trabalhar:

1. Contaminação Atmosférica

O ar à nossa volta contém cerca de 21% de oxigénio e vestígios de vapor de água. Quando aquecidas a altas temperaturas, estas moléculas tornam-se hiper-reativas. Atacam a superfície dos seus materiais, causando micro-oxidação que arruína o acabamento superficial, compromete juntas soldadas e cria pontos fracos que levam a falhas prematuras. Mesmo um purga de gás inerte de "alta pureza" num forno normal não consegue eliminar completamente isto, deixando contaminantes residuais para comprometer o seu trabalho.

2. Tensão Térmica Descontrolada

Os fornos de atmosfera transferem calor principalmente por convecção—o movimento de gás quente. Este processo é inerentemente desigual, criando pontos quentes e frios em todo o seu componente. Durante o aquecimento e, mais importante, durante o arrefecimento, estas diferenças de temperatura fazem com que diferentes partes do material se expandam e contraiam a taxas diferentes. Isto introduz tensão interna, levando a deformação, distorção e até fissuras microscópicas que são invisíveis ao olho, mas catastróficas sob carga.

Ajustar a temperatura não faz nada para remover o oxigénio. Estender o tempo de imersão não pode corrigir um ponto quente. Está a lutar uma batalha que não pode vencer porque o ambiente fundamental é falho.

A Solução: Um Bloco Operatório Estéril para os Seus Materiais

Para derrotar estes dois culpados, não precisa de um forno ligeiramente melhor. Precisa de uma abordagem fundamentalmente diferente—uma que proporcione controlo total sobre o *ambiente* térmico. Este é o princípio central por trás de um forno a vácuo. É menos um forno e mais um bloco operatório estéril para a ciência dos materiais.

Um forno a vácuo neutraliza diretamente ambos os sabotadores:

- Elimina a contaminação: Ao bombear o ar para fora, o vácuo remove o oxigénio e o vapor de água *antes* mesmo de o processo de aquecimento começar. O calor é então transferido por radiação pura num ambiente ultra-limpo, garantindo que a superfície do material permanece imaculada e que as suas propriedades inerentes são preservadas.

- Garante uniformidade perfeita: O aquecimento radiante no vácuo é incrivelmente uniforme, banhando todo o componente com energia uniforme. Isto elimina pontos quentes. Depois, para o arrefecimento, introduz-se gás inerte de alta pureza e circula-se a alta velocidade, arrefece-se a peça uniformemente de todos os lados. Este processo controlado e uniforme minimiza o choque térmico e a tensão, eliminando virtualmente a deformação e a distorção.

Como os Fornos a Vácuo KINTEK Proporcionam Controlo Absoluto

Um forno a vácuo KINTEK é a personificação desta filosofia. Não é apenas uma caixa que aquece; é um sistema integrado concebido para lhe dar um comando preciso e repetível sobre todo o ciclo térmico.

Os nossos sistemas são concebidos para fornecer a uniformidade excecional e o ambiente de alta pureza necessários para processar os materiais mais sensíveis e de alto valor. Como tratamos a nossa própria I&D e fabrico interno, temos a profunda experiência técnica para personalizar um forno que corresponda precisamente ao seu material, ao seu processo e aos seus objetivos, garantindo que o "bloco operatório estéril" está perfeitamente equipado para o seu procedimento específico.

Para Além do Controlo de Danos: Desbloquear Novas Possibilidades de Materiais

Quando finalmente pode confiar no seu processo de tratamento térmico, tudo muda. Não se trata apenas de prevenir falhas; trata-se de desbloquear potencial.

Com o controlo absoluto que um forno a vácuo proporciona, pode:

- Trabalhar com confiança com metais reativos como titânio, nióbio e superligas avançadas sem medo de oxidação.

- Alcançar as verdadeiras propriedades teóricas dos seus materiais, resultando em componentes mais fortes, mais leves e mais duráveis.

- Fabrica peças complexas e de alta precisão que estão livres de distorção, reduzindo drasticamente a necessidade de pós-processamento e maquinação dispendiosos.

- Acelerar o seu ciclo de I&D porque os seus resultados já não são um mistério. São previsíveis e repetíveis, sempre.

Pode finalmente passar de compensar as limitações do seu forno para explorar os verdadeiros limites dos seus materiais.

Resolver a inconsistência do processo é mais do que uma vitória técnica; é uma vantagem estratégica que acelera a inovação e melhora o seu resultado final. Quer esteja a desenvolver componentes aeroespaciais de próxima geração, a inovar novos implantes médicos ou a escalar a produção de eletrónica avançada, acertar no processo térmico é fundamental. A nossa equipa de especialistas pode ajudá-lo a conceber a solução ideal para superar os seus desafios únicos e alcançar resultados nos quais pode finalmente confiar. Para discutir o seu projeto, Contacte os Nossos Especialistas.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

Artigos relacionados

- O Inimigo Invisível: Como Fornos a Vácuo Redefinem a Perfeição dos Materiais

- O Inimigo Invisível: Por Que Fornos a Vácuo São Uma Aposta na Perfeição

- Mais do que um Vazio: A Eficiência Energética Inerente do Design de Fornos a Vácuo

- A Tirania do Ar: Como Fornos a Vácuo Forjam a Perfeição Removendo Tudo

- A Vantagem Invisível: Como Fornos a Vácuo Forjam a Perfeição Metalúrgica