Você realizou um ciclo de aquecimento impecável. O manômetro confirma um vácuo profundo e estável. Você seguiu o procedimento à risca. Mas quando você finalmente abre a câmara do forno, seu coração afunda. O metal de alta pureza — que deveria estar imaculado e brilhante — está manchado, descolorido e oxidado. Todo o lote, e as horas de trabalho que ele representa, é um prejuízo. O que deu errado?

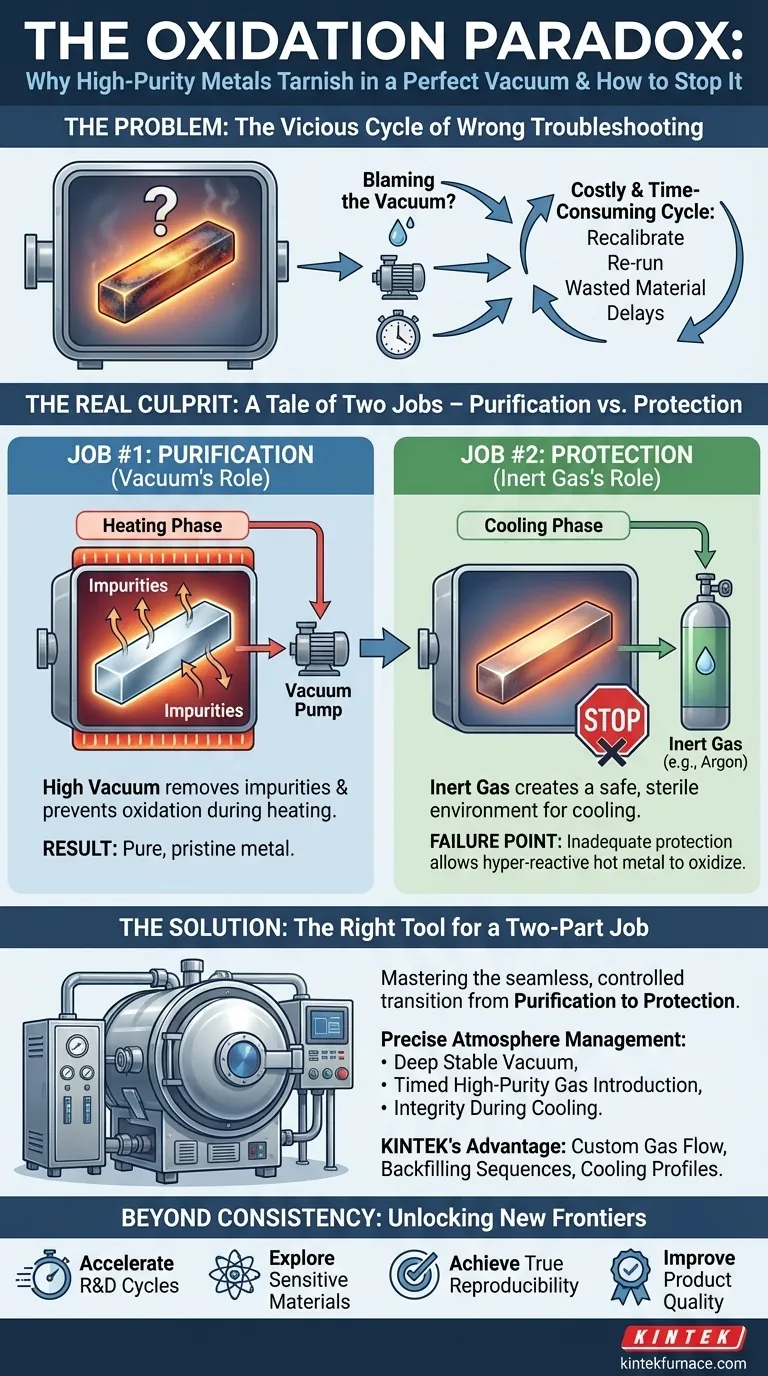

O Ciclo Vicioso de Solucionar o Problema Errado

Se este cenário parece dolorosamente familiar, você não está sozinho. Em laboratórios e centros de P&D em todo o mundo, essa falha exata é uma fonte recorrente de frustração. A reação imediata e lógica é culpar o vácuo.

Engenheiros e pesquisadores instintivamente começam a solucionar a fase de purificação:

- "Há algum vazamento microscópico na câmara?"

- "A bomba de vácuo teve um desempenho inferior?"

- "Deveríamos aumentar o tempo de espera na temperatura?"

Isso leva a um ciclo caro e demorado de recalibração de equipamentos, reexecução de testes e análise do sistema de vácuo — tudo isso enquanto a verdadeira causa permanece oculta.

As consequências comerciais são significativas. Cada lote falho se traduz diretamente em desperdício de materiais de alto valor, atrasos críticos em projetos e perda de confiança nos resultados de P&D. Quando os resultados são inconsistentes, torna-se impossível desenvolver materiais novos de forma confiável ou garantir a qualidade dos existentes, colocando a inovação e os prazos de produção em risco.

O Verdadeiro Culpado: Uma História de Dois Trabalhos — Purificação vs. Proteção

O ponto de virada ocorre quando percebemos que o problema não está acontecendo durante a etapa de purificação. Está acontecendo *depois*. A oxidação persistente não é uma falha do vácuo; é uma falha de proteção durante a fase crítica de resfriamento.

Um processo de forno a vácuo tem dois trabalhos distintos e igualmente importantes:

Trabalho #1: Purificação (O Papel do Vácuo)

Sob alto vácuo, impurezas voláteis e gases dissolvidos são evaporados e bombeados para fora. A ausência quase total de oxigênio impede que o metal oxide à medida que aquece. O vácuo faz esse trabalho excepcionalmente bem, criando um metal quimicamente puro e imaculado.

Trabalho #2: Proteção (O Papel do Gás Inerte)

Aqui está o paradoxo: o sucesso do vácuo cria uma nova vulnerabilidade. No final do ciclo de aquecimento, você tem um metal perfeitamente puro que está extremamente quente. Nesse estado, ele é hiper-reativo. Se você deixasse o ar ambiente entrar na câmara, ele oxidaria instantaneamente, desfazendo todo o seu trabalho árduo.

É aqui que entra o gás inerte, como o argônio. Seu trabalho não é limpar o metal — isso já foi feito. Seu trabalho é atuar como um guarda-costas. Ao preencher a câmara com um gás de alta pureza e não reativo, você cria um ambiente seguro e estéril para o metal esfriar sem ser exposto ao oxigênio.

As "soluções comuns" de ajustar o vácuo falham porque estão abordando o trabalho errado. É como culpar o cirurgião por uma infecção pós-operatória que aconteceu porque a sala de recuperação não estava estéril. Sua purificação foi perfeita; a falha foi em proteger o resultado.

A Ferramenta Certa para um Trabalho de Duas Partes

Para resolver este problema permanentemente, você não precisa de um vácuo mais potente. Você precisa de um sistema de forno que domine a transição suave e controlada da purificação para a proteção.

Isso requer mais do que apenas uma câmara que possa manter o vácuo; requer controle preciso sobre todo o ciclo de gerenciamento da atmosfera. Você precisa de um sistema que possa:

- Manter um vácuo profundo e estável para garantir a purificação.

- Introduzir um gás inerte de alta pureza no momento e pressão exatos.

- Garantir a integridade da atmosfera durante toda a fase de resfriamento, impedindo a entrada de quaisquer contaminantes.

É precisamente por isso que os Fornos a Vácuo e Atmosfera da KINTEK são projetados para se destacar. Entendemos que criar um material puro e preservá-lo são dois lados da mesma moeda. Nossos fornos são projetados não apenas para alcançar um excelente vácuo, mas para fornecer os sofisticados sistemas de controle de gás e a integridade da câmara necessários para gerenciar perfeitamente a transição crítica de um ambiente de vácuo para uma atmosfera inerte protetora. Nossas profundas capacidades de personalização significam que podemos adaptar o fluxo de gás, as sequências de reenchimento e os perfis de resfriamento às necessidades específicas de seus materiais altamente reativos.

Além da Consistência: Desbloqueando Novas Fronteiras de Materiais

Quando você finalmente pode confiar em seu forno para entregar um produto perfeito e não oxidado todas as vezes, o foco muda de solução de problemas para inovação. A energia antes gasta em reexecutar experimentos falhos agora é liberada para progresso real.

Com um processo confiável, você pode:

- Acelerar Ciclos de P&D: Avance com confiança de um experimento para outro, sabendo que seus resultados não estão sendo comprometidos por falhas no processo.

- Explorar Materiais Mais Sensíveis: Trabalhe com ligas avançadas e metais reativos que antes eram muito desafiadores de manusear, abrindo novos caminhos para a descoberta.

- Alcançar Verdadeira Reprodutibilidade: Gere os dados consistentes e de alta qualidade necessários para publicação acadêmica ou escalonamento para produção piloto.

- Melhorar a Qualidade do Produto: Garanta que os materiais que você desenvolve e produz atendam aos mais altos padrões de pureza e desempenho, sempre.

Seus desafios de materiais são únicos. Nossa capacidade de resolvê-los também é. Vamos além da solução de problemas e começar a inovar. Para discutir como uma atmosfera de forno precisamente controlada pode proteger seus projetos mais críticos, Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

Artigos relacionados

- A Busca pelo Nada: Como o Controle de Fornos a Vácuo Define o Destino dos Materiais

- O Inimigo Invisível: Como Fornos a Vácuo Redefinem a Perfeição dos Materiais

- A Física da Perfeição: Desconstruindo o Controle de Temperatura em um Forno a Vácuo

- A Arquitetura da Pureza: Desconstruindo o Sistema de Forno a Vácuo

- O Número Mais Importante em um Forno a Vácuo Não é Sua Temperatura