Usar uma configuração única e universal para todos os materiais em seu forno dentário é um erro crítico porque desconsidera as propriedades químicas e físicas únicas inerentes a cada material. Essa abordagem "tamanho único" compromete fundamentalmente a qualidade da restauração final, levando a problemas de resistência, estética e ajuste. A abordagem correta é seguir meticulosamente os parâmetros de sinterização fornecidos pelo fabricante do material.

A qualidade de uma restauração dentária não é determinada apenas pelo forno, mas pela sinergia precisa entre os requisitos específicos do material e a capacidade do forno de executá-los. Ignorar as instruções do fabricante é um caminho direto para resultados clínicos imprevisíveis e inferiores.

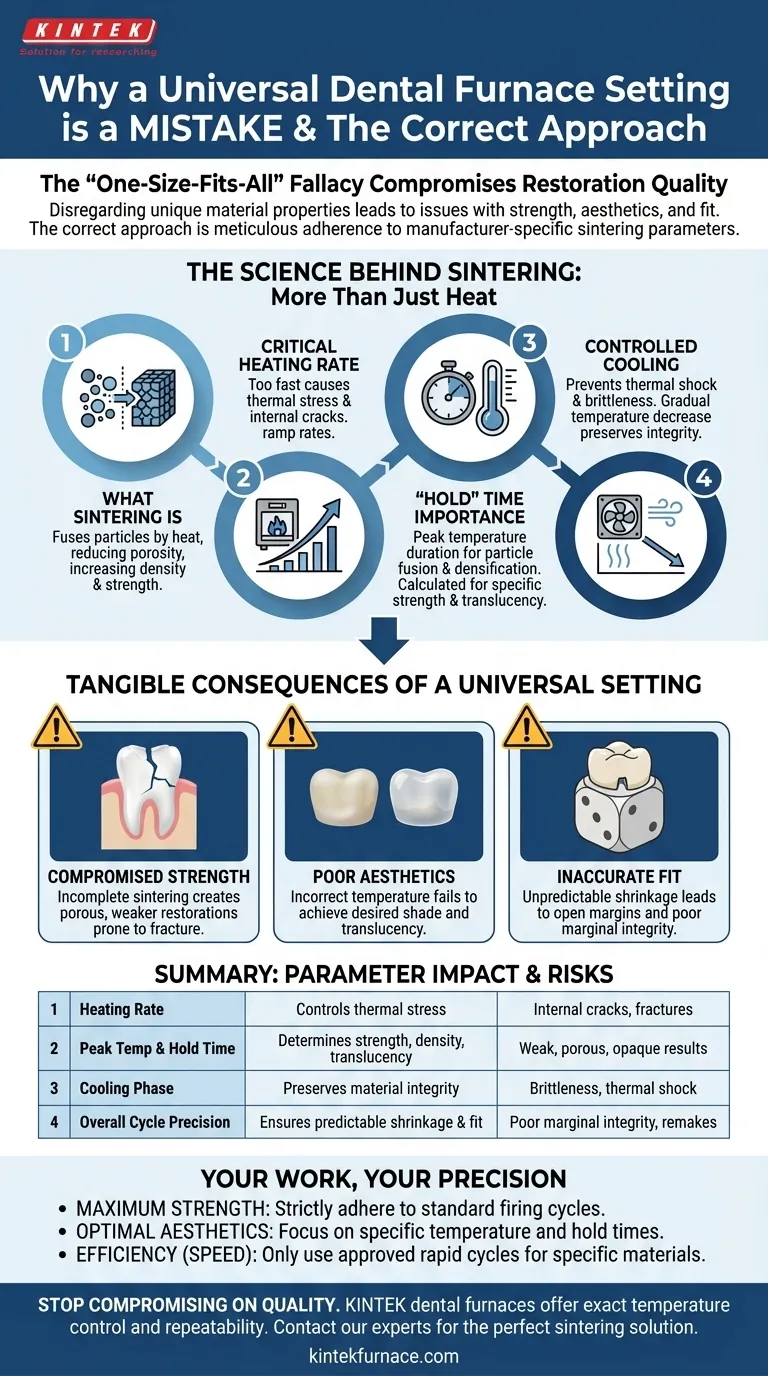

A Ciência por Trás da Sinterização: Mais do que Apenas Calor

Para entender por que uma configuração universal falha, você deve primeiro apreciar que a sinterização é um processo científico altamente controlado, não apenas um ciclo de aquecimento simples. Cada fase é projetada para alcançar um resultado específico no nível microscópico.

O Que é Sinterização de Fato

A sinterização é o processo de compactação e formação de uma massa sólida de material por meio de calor, sem derretê-lo até o ponto de liquefação. Para materiais dentários como a zircônia, esse processo funde as partículas individuais, reduzindo a porosidade e aumentando dramaticamente a densidade e a resistência.

O Papel Crítico da Taxa de Aquecimento

A taxa na qual a temperatura do forno aumenta é crucial. Aquecer um material muito rapidamente pode introduzir estresse térmico, levando a rachaduras ou fraturas internas. Materiais diferentes, especialmente aqueles com espessuras variadas, exigem taxas de rampa diferentes para aquecer uniformemente.

A Importância do Tempo de 'Retenção'

O tempo de "retenção" ou "permanência" é o período em que o forno mantém sua temperatura máxima. É aqui que ocorrem a fusão de partículas e a densificação mais críticas. Essa duração é calculada precisamente pelo fabricante com base na composição específica do material para atingir sua resistência e translucidez alvo.

A Fase de Resfriamento: Um Passo Frequentemente Ignorado

O resfriamento controlado é tão importante quanto o aquecimento. Resfriar uma restauração muito rapidamente pode causar choque térmico, tornando o produto final quebradiço e propenso a fraturas. O protocolo do fabricante garante uma diminuição gradual da temperatura que preserva a integridade do material.

As Consequências Tangíveis de uma Configuração Universal

Quando você ignora as diretrizes específicas do material, as falhas resultantes não são teóricas. Elas se manifestam como problemas tangíveis que podem levar a refações caras e perda de confiança clínica.

Resistência e Durabilidade Comprometidas

O risco mais significativo é uma restauração mais fraca. A sinterização incompleta resulta em um material mais poroso que não atingiu sua resistência à flexão especificada. Essa restauração tem muito mais probabilidade de fraturar sob cargas oclusais normais na boca do paciente.

Estética e Translucidez Ruins

A temperatura de sinterização afeta diretamente a cor final e a translucidez de materiais como a zircônia. Uma configuração muito baixa ou muito alta pode resultar em uma restauração opaca, com aparência "morta", ou que não corresponde à cor desejada, o que é particularmente desastroso para casos anteriores.

Ajuste Incorreto e Integridade Marginal

Todos os materiais cerâmicos são projetados para encolher uma quantidade precisa durante a sinterização. Um programa universal que desvia da taxa de aquecimento e do tempo de retenção especificados causará um encolhimento imprevisível. Isso leva a restaurações com ajuste inadequado, margens abertas e um risco aumentado de cárie secundária.

Compreendendo os Compromissos: Velocidade vs. Qualidade

A principal motivação para usar uma configuração única e simplificada é frequentemente o desejo de velocidade e eficiência. Embora compreensível, essa abordagem introduz riscos inaceitáveis.

O Apelo dos Ciclos de Sinterização Rápida

Muitos materiais e fornos modernos oferecem ciclos de sinterização "rápida" ou "veloz". Estes são muito atraentes em um laboratório ou clínica movimentada. No entanto, esses ciclos não são universais; eles são projetados para um material específico que foi validado para aquecimento rápido.

Quando a Velocidade Tem um Preço

Usar um ciclo rápido genérico em um material não projetado para isso é uma receita para o fracasso. Você pode economizar uma hora no forno, mas corre o risco de criar uma restauração fraca ou esteticamente falha que requer uma refação completa, anulando qualquer tempo economizado.

O Mito do Programa "Universal"

Um programa "universal" verdadeiro que oferece resultados ótimos para todos os materiais não existe. É um compromisso que sacrifica as propriedades únicas de cada material em prol da conveniência. Trabalho de alta qualidade exige precisão, não aproximação.

Como Aplicar Isso ao Seu Trabalho

Seu protocolo deve ser construído em torno de precisão e previsibilidade. Ao adaptar o ciclo do forno ao material, você assume o controle do resultado.

- Se seu foco principal é máxima resistência e longevidade: Siga rigorosamente o ciclo de queima padrão recomendado pelo fabricante para esse material específico.

- Se seu foco principal é estética ótima para casos anteriores: Preste muita atenção à temperatura específica e aos tempos de retenção projetados para alcançar a translucidez desejada.

- Se seu foco principal é eficiência: Use um ciclo de sinterização rápido apenas se o fabricante do material e o fabricante do forno o aprovarem explicitamente para essa combinação exata.

Em última análise, tratar cada material com a precisão que ele requer é a base de restaurações dentárias confiáveis e de alta qualidade.

Tabela Resumo:

| Parâmetro de Sinterização | Impacto na Restauração | Risco da Configuração Universal |

|---|---|---|

| Taxa de Aquecimento | Controla o estresse térmico e a uniformidade | Rachaduras internas, fraturas |

| Temperatura de Pico e Tempo de Retenção | Determina a resistência, densidade e translucidez | Resultados fracos, porosos ou opacos |

| Fase de Resfriamento | Preserva a integridade do material | Fragilidade, choque térmico |

| Precisão Geral do Ciclo | Garante encolhimento e ajuste previsíveis | Integridade marginal ruim, refações |

Pare de comprometer a qualidade da restauração. Seus materiais merecem precisão. Na KINTEK, entendemos que cada cerâmica dentária e zircônia tem necessidades de sinterização únicas. Nossos fornos de laboratório avançados são projetados para controle de temperatura exato e repetibilidade, garantindo que você possa seguir consistentemente os protocolos do fabricante para resistência e estética impecáveis.

Deixe-nos ajudá-lo a obter resultados previsíveis e de alta qualidade sempre. Entre em contato com nossos especialistas em fornos dentários hoje mesmo para encontrar a solução de sinterização perfeita para os materiais e fluxos de trabalho específicos do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas