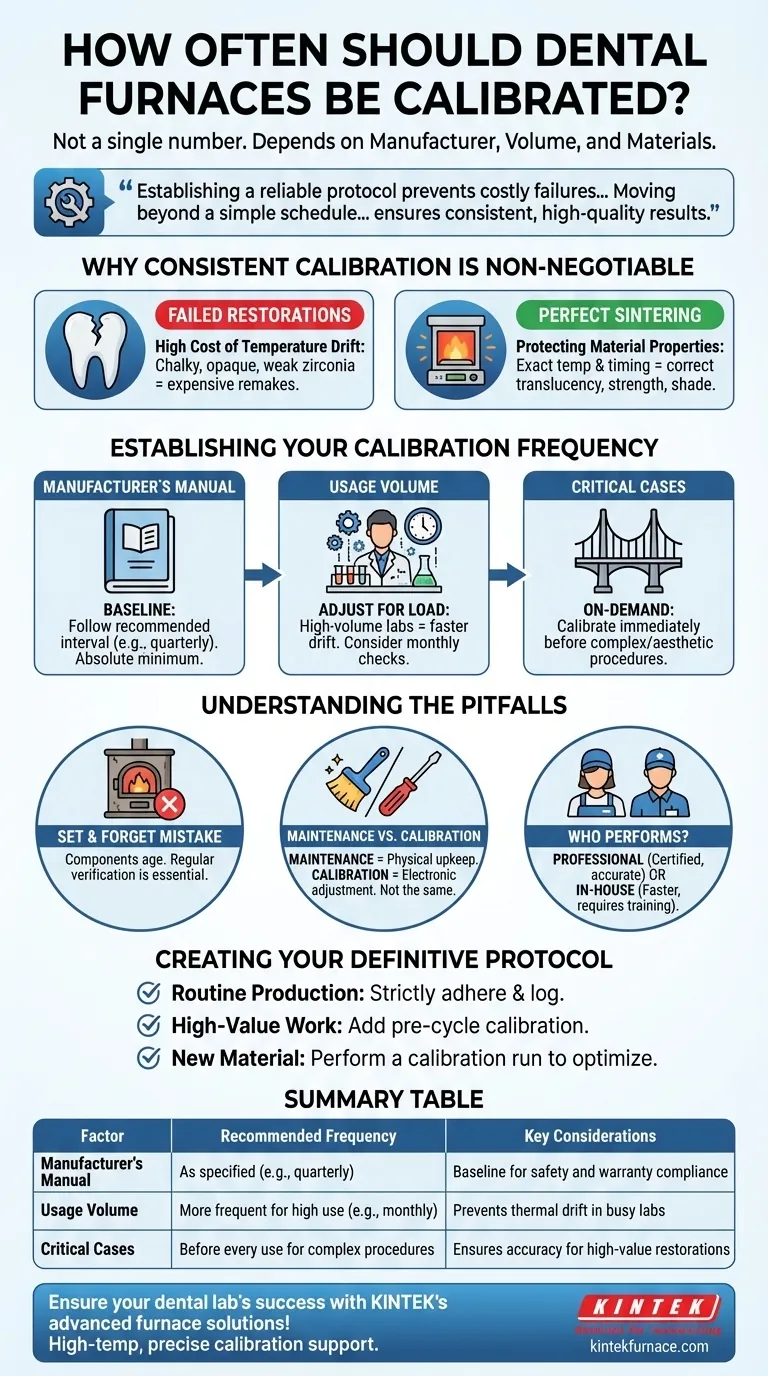

A frequência correta de calibração para um forno odontológico não é um número único e universal. Embora alguns procedimentos complexos exijam calibração antes de cada uso, o padrão para a maioria dos laboratórios é seguir um cronograma regular. Este cronograma é ditado principalmente pelas recomendações do fabricante do forno, pelo volume de uso e pelos tipos de materiais que estão sendo processados.

Seu desafio principal não é apenas saber quando calibrar, mas estabelecer um protocolo confiável que evite falhas caras. Ir além de um cronograma simples para uma abordagem baseada em risco garante resultados consistentes e de alta qualidade para cada restauração.

Por que a Calibração Consistente é Inegociável

Um forno odontológico é um instrumento de precisão. Assumir que ele mantém sua precisão ao longo do tempo é um risco financeiro e de reputação significativo.

O Alto Custo da Deriva de Temperatura

Mesmo um pequeno desvio da temperatura alvo pode comprometer a integridade estrutural e as qualidades estéticas de uma restauração dentária. O aquecimento impreciso pode levar a zircônia calcária, opaca ou fraca, resultando em restaurações falhas e retrabalhos caros.

Protegendo as Propriedades do Material

A sinterização é um processo térmico delicado. A calibração correta garante que a temperatura e o tempo do forno sejam exatos, o que é crítico para alcançar a translucidez, resistência e tonalidade especificadas para os materiais odontológicos modernos.

Estabelecendo Sua Frequência de Calibração

Um protocolo de calibração confiável é construído sobre três fatores-chave: a linha de base do fabricante, seus padrões de uso e as demandas clínicas do caso.

Comece com o Manual do Fabricante

O manual do usuário do seu forno é o ponto de partida definitivo. O fabricante testou o equipamento extensivamente e fornece um intervalo de calibração recomendado com base em seu design e componentes. Aderir a isso é o requisito mínimo absoluto.

Calibre com Base no Volume de Uso

Um laboratório de alto volume que opera seus fornos continuamente experimentará uma deriva térmica mais rapidamente do que um pequeno laboratório com uso infrequente. Se o seu forno é um cavalo de batalha, considere um cronograma mais frequente do que o mínimo do fabricante, como verificações mensais.

Calibre "Sob Demanda" para Casos Críticos

Para procedimentos altamente complexos ou esteticamente exigentes, como pontes de grande extensão ou facetas anteriores, calibrar imediatamente antes do ciclo de queima é uma boa prática. Isso elimina a imprecisão da temperatura como uma variável e garante o melhor resultado possível para trabalhos de alto valor.

Compreendendo as Armadilhas

Simplesmente possuir um forno não é suficiente. Evitar equívocos comuns sobre sua manutenção é crucial para o sucesso a longo prazo.

O Erro de "Configurar e Esquecer"

A calibração não é um evento único. Elementos de aquecimento envelhecem, termopares degradam e a eletrônica pode apresentar deriva. A verificação regular é a única maneira de garantir que a temperatura exibida na tela corresponda à temperatura real dentro da câmara.

Confundindo Manutenção com Calibração

Manutenção de rotina e calibração são duas tarefas diferentes.

- Manutenção envolve o cuidado físico: limpeza da câmara, inspeção dos elementos de aquecimento quanto ao desgaste e garantia de que as vedações estejam intactas.

- Calibração é um ajuste eletrônico que alinha o termômetro interno do forno (termopar) com um padrão de temperatura conhecido e preciso.

Decidindo Quem Realiza a Calibração

Você tem duas opções principais: serviço profissional ou calibração interna. Um técnico do fabricante fornece um serviço certificado e altamente preciso, mas envolve custo e potencial tempo de inatividade. Realizá-lo internamente é mais rápido, mas requer treinamento e equipamento adequados para ser eficaz.

Criando Seu Protocolo de Calibração Definitivo

Para garantir previsibilidade e excelência em suas restaurações, implemente um protocolo claro baseado nas necessidades operacionais específicas do seu laboratório.

- Se o seu foco principal é a produção rotineira de alto volume: Adira estritamente ao cronograma recomendado pelo fabricante e registre meticulosamente cada evento de calibração.

- Se o seu foco principal é o trabalho restaurador estético e complexo de alto valor: Calibre antes de cada ciclo de sinterização crítico, além de suas verificações programadas regularmente.

- Se você está introduzindo um novo material em seu fluxo de trabalho: Realize uma corrida de calibração para garantir que o programa do seu forno esteja perfeitamente otimizado para os requisitos específicos desse material.

Uma abordagem disciplinada à calibração transforma seu forno de um potencial ponto de falha em seu ativo de produção mais confiável.

Tabela Resumo:

| Fator | Frequência Recomendada | Considerações Chave |

|---|---|---|

| Manual do Fabricante | Conforme especificado (ex: trimestralmente) | Linha de base para segurança e conformidade da garantia |

| Volume de Uso | Mais frequente para uso intenso (ex: mensalmente) | Previne deriva térmica em laboratórios movimentados |

| Casos Críticos | Antes de cada uso para procedimentos complexos | Garante precisão para restaurações de alto valor |

Garanta o sucesso do seu laboratório odontológico com as soluções avançadas de fornos da KINTEK! Somos especializados em fornos de alta temperatura adaptados para aplicações odontológicas, oferecendo suporte de calibração preciso e profunda personalização para atender às suas necessidades exclusivas de material e produção. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por P&D excepcional e fabricação interna. Não deixe que problemas de calibração comprometam suas restaurações—entre em contato conosco hoje para saber como podemos aumentar a confiabilidade e eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas