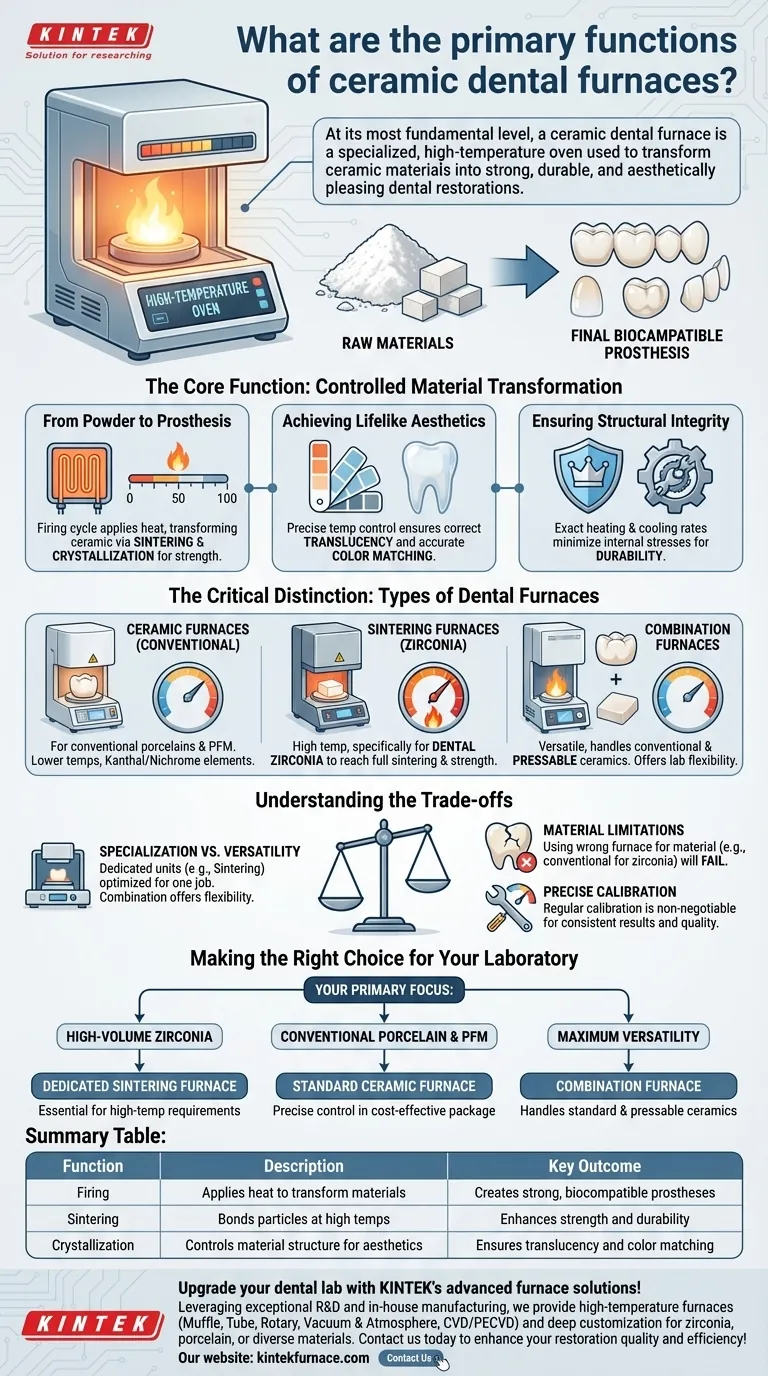

No seu nível mais fundamental, um forno cerâmico odontológico é um forno especializado de alta temperatura usado para transformar materiais cerâmicos em restaurações dentárias fortes, duráveis e esteticamente agradáveis. Suas funções primárias são queimar, sinterizar ou cristalizar materiais como porcelana e zircônia, transformando-os de um estado bruto ou parcialmente processado em uma prótese final e biocompatível, como uma coroa, ponte ou faceta.

Um forno odontológico não é simplesmente uma fonte de calor; é um instrumento de precisão para a ciência dos materiais. Seu propósito central é executar programas de temperatura altamente específicos que controlam as propriedades físicas e estéticas da restauração dentária final.

A Função Principal: Transformação Controlada do Material

O valor de um forno odontológico reside em sua capacidade de gerenciar precisamente o calor ao longo do tempo. Este processo controlado é o que confere às cerâmicas dentárias as características necessárias para o sucesso clínico.

Do Pó à Prótese

O forno aplica calor de acordo com um cronograma pré-programado. Esse processo, conhecido como ciclo de queima, transforma o material cerâmico criando ligações entre as partículas, um processo chamado sinterização ou cristalização. Isso solidifica a restauração e lhe confere sua resistência final.

Alcançando Estética Realista

O ciclo de queima é crítico para alcançar a estética desejada. O controle preciso da temperatura garante o nível adequado de translucidez e permite uma correspondência de cor precisa, tornando a restauração indistinguível dos dentes naturais.

Garantindo a Integridade Estrutural

Ao seguir taxas exatas de aquecimento e resfriamento, o forno minimiza as tensões internas na cerâmica. Esse processo garante a resistência e durabilidade necessárias para uma restauração de longa duração que pode suportar as forças da mastigação.

A Distinção Crítica: Tipos de Fornos Odontológicos

Nem todos os fornos odontológicos são iguais. Eles são especializados com base nos materiais que são projetados para processar, distinguindo-se principalmente por suas capacidades de temperatura máxima.

Fornos Cerâmicos (Convencionais)

Estes são o tipo mais comum, projetados para a queima de porcelanas convencionais. São usados para restaurações totalmente isentas de metal e coroas metalocerâmicas (PFM). Esses fornos operam em temperaturas mais baixas e frequentemente usam elementos de aquecimento feitos de Kanthal ou Nichrome.

Fornos de Sinterização (Zircônia)

Estes são fornos de alta temperatura construídos especificamente para o processamento de zircônia odontológica. A zircônia requer temperaturas muito mais altas para atingir a sinterização completa e sua resistência máxima, uma tarefa que os fornos cerâmicos convencionais não podem realizar.

Fornos Combinados

Como o nome indica, essas unidades versáteis são projetadas para lidar com múltiplas tarefas. Eles geralmente podem queimar cerâmicas convencionais e também gerenciar o processo para cerâmicas prensáveis, oferecendo maior flexibilidade para laboratórios que trabalham com uma ampla gama de materiais.

Compreendendo as Trocas

Escolher e operar um forno odontológico envolve equilibrar especialização, versatilidade e requisitos operacionais. A incompreensão dessas trocas pode levar a restaurações falhas e fluxos de trabalho ineficientes.

Especialização vs. Versatilidade

Um forno de sinterização dedicado é otimizado para uma única função – processar zircônia – e o faz excepcionalmente bem. Um forno combinado oferece flexibilidade, mas pode não ter a mesma capacidade ou recursos específicos de uma unidade dedicada. A escolha depende inteiramente da carga de trabalho principal do laboratório.

Limitações Críticas de Materiais

O maior erro é tentar processar um material no tipo errado de forno. Usar um forno cerâmico convencional para zircônia não funcionará, pois ele não consegue atingir as temperaturas de sinterização necessárias, resultando em uma restauração fraca, calcária e inutilizável.

A Necessidade de Calibração Precisa

Como os resultados dependem inteiramente da precisão da temperatura, a manutenção e calibração regulares são inegociáveis. Um forno não calibrado produzirá resultados inconsistentes, levando a restaurações fracas ou esteticamente imperfeitas, materiais desperdiçados e tempo perdido.

Fazendo a Escolha Certa para o Seu Laboratório

Selecionar o forno correto é um investimento fundamental que impacta a qualidade e a eficiência da produção do seu laboratório. Sua decisão deve ser guiada pelos materiais primários com os quais você trabalha.

- Se o seu foco principal é a produção de zircônia em alto volume: Um forno de sinterização dedicado é essencial para atender eficientemente aos requisitos de alta temperatura do material.

- Se o seu foco principal são restaurações de porcelana convencional e PFM: Um forno cerâmico padrão oferece o controle preciso necessário para esses materiais em um pacote econômico.

- Se o seu laboratório exige máxima versatilidade para vários materiais: Um forno combinado que pode lidar tanto com a queima padrão quanto com cerâmicas prensáveis é a escolha ideal.

Em última análise, a seleção do forno certo é uma decisão fundamental que dita diretamente a qualidade, eficiência e gama de serviços que seu laboratório odontológico pode oferecer.

Tabela Resumo:

| Função | Descrição | Resultado Chave |

|---|---|---|

| Queima | Aplica calor para transformar materiais cerâmicos | Cria próteses fortes e biocompatíveis |

| Sinterização | Liga partículas em altas temperaturas | Aumenta a resistência e a durabilidade |

| Cristalização | Controla a estrutura do material para estética | Garante translucidez e correspondência de cor |

Atualize seu laboratório odontológico com as soluções avançadas de forno da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos fornos de alta temperatura como Muffle, Tube, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um ajuste preciso para suas necessidades únicas, seja você especializado em zircônia, porcelana ou diversos materiais. Entre em contato hoje para melhorar a qualidade e eficiência de suas restaurações!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas