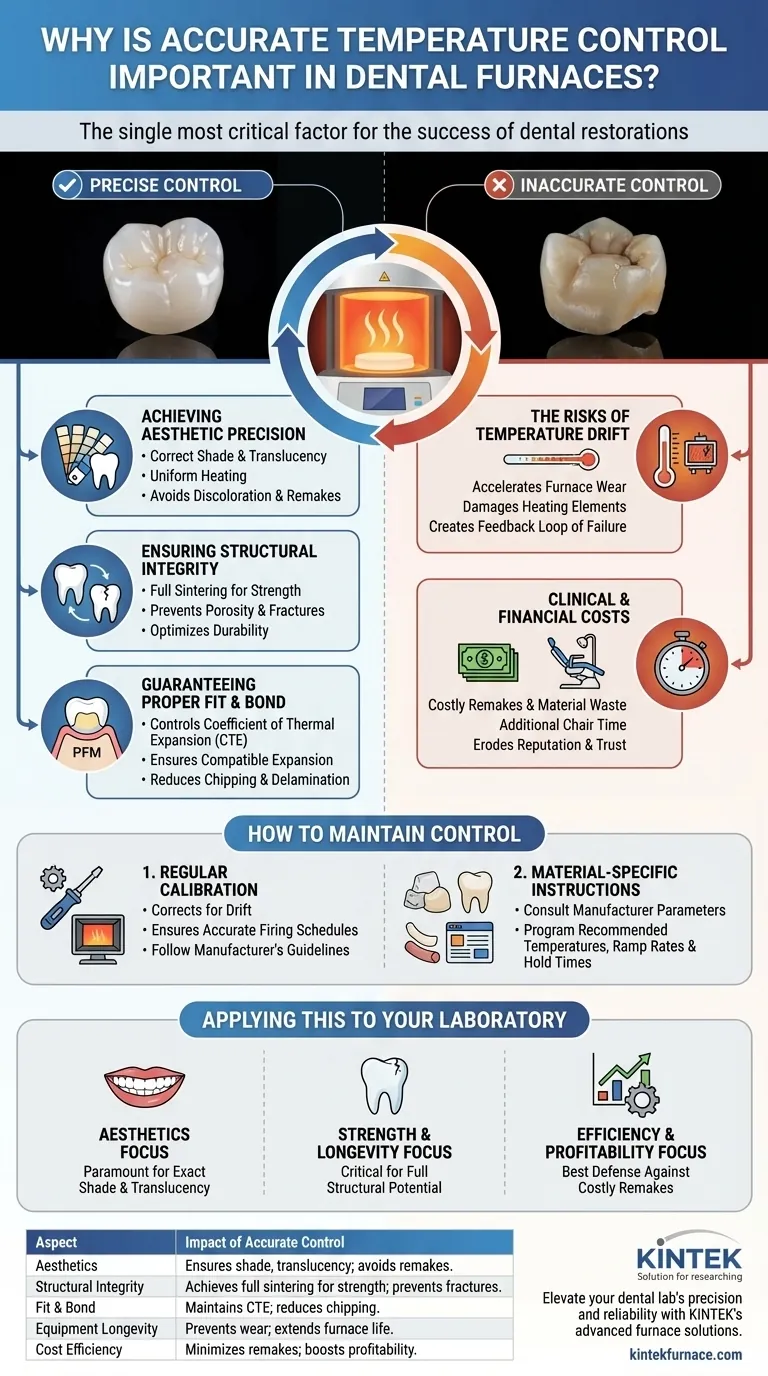

O controlo preciso da temperatura nos fornos dentários é essencial para garantir propriedades consistentes do material, sucesso clínico e longevidade das restaurações dentárias.As variações de temperatura podem levar a defeitos como fracturas, descoloração ou fraca força de adesão, afectando diretamente os resultados dos pacientes.Os fornos dentários funcionam a temperaturas extremamente elevadas (1450°C-1600°C) para sinterizar materiais como a zircónia, onde o controlo preciso influencia a contração, a dureza e a resistência.Sistemas de controlo avançados como o PID regulam a entrada de energia de forma eficiente, enquanto a manutenção de rotina de componentes como o elemento de aquecimento de alta temperatura assegura um desempenho ótimo.Diferentes tipos de fornos (sinterização, prensagem, cerâmica) têm funções especializadas, mas todos dependem de uma gestão térmica precisa para produzir restaurações fiáveis.

Pontos-chave explicados:

1. Propriedades do material e resultados clínicos

- Cor e Transparência:Temperaturas inconsistentes alteram as estruturas cristalinas, levando a tonalidades desiguais ou opacidade nas restaurações.

- Resistência e durabilidade:A queima insuficiente enfraquece a cerâmica; a queima excessiva pode causar fragilidade ou fissuras.

- Colagem e ajuste:Os coeficientes de expansão térmica devem corresponder aos dentes adjacentes.Um controlo deficiente pode levar a coroas mal ajustadas ou à descolagem.

2. Precisão de sinterização

-

Os materiais dentários (por exemplo, zircónio) encolhem de forma previsível durante a sinterização.As temperaturas exactas garantem:

- Compensação correta da retração (corpos verdes sobredimensionados pré-fresados).

- Densidade uniforme e porosidade mínima.

- Os desvios provocam deformações ou tensões internas, o que pode levar ao fracasso da restauração.

3. Tecnologias de controlo

- Sistemas PID:Calcula as necessidades exactas de energia para manter as temperaturas estáveis, reduzindo as flutuações.

- Controlo proporcional:Aquecimento gradual próximo das temperaturas alvo, mas menos preciso do que o PID.

- Termóstatos:Os interruptores básicos de ligar/desligar correm o risco de ultrapassar ou não atingir o objetivo.

4. Tipos de fornos e especialização

- Fornos de sinterização:Temperaturas elevadas (1600°C) para densificação de zircónio.

- Fornos de prensagem:Combinação de calor/pressão para vitrocerâmica.

-

Fornos de vidragem:Temperaturas mais baixas para acabamentos de superfície estéticos.

Cada um requer perfis de temperatura adaptados para obter resultados óptimos.

5. Manutenção e integridade dos componentes

- Degradados elementos de aquecimento de alta temperatura ou termopares introduzem erros.

-

Os controlos de rotina evitam:

- Desvios de temperatura induzidos pela corrosão.

- Pontos quentes que danificam as restaurações.

6. Segurança e eficiência

- O isolamento e os encravamentos protegem os utilizadores, mas dependem de temperaturas internas estáveis.

- Os sistemas PID energeticamente eficientes reduzem os custos, mantendo a precisão.

7. Implicações clínicas

- As falhas (fracturas, maus encaixes) são frequentemente atribuídas a imprecisões de temperatura durante a sinterização ou a prensagem.

- Os resultados consistentes reduzem as refacções e aumentam a confiança dos pacientes.

Ao integrar um controlo preciso com um hardware robusto, os fornos dentários fazem a ponte entre a ciência dos materiais e a excelência clínica - transformando pós em dentes duradouros e realistas.

Tabela de resumo:

| Aspeto-chave | Impacto do controlo exato da temperatura |

|---|---|

| Propriedades do material | Garante uma cor, resistência e adesão consistentes para restaurações de longa duração. |

| Precisão de sinterização | Garante uma retração e densidade uniformes na zircónia, evitando deformações ou tensões internas. |

| Tecnologias de controlo | Os sistemas PID mantêm as temperaturas estáveis, reduzindo as flutuações e o desperdício de energia. |

| Tipos de fornos | Os fornos especializados (sinterização, prensagem, vitrificação) requerem perfis adaptados para resultados óptimos. |

| Manutenção e segurança | As verificações de rotina evitam a degradação dos componentes, garantindo a segurança e um desempenho consistente. |

| Resultados clínicos | Reduz os refazeres e aumenta a confiança dos pacientes, fornecendo restaurações dentárias fiáveis e de alta qualidade. |

Melhore o seu laboratório dentário com fornos controlados com precisão! Na KINTEK, combinamos I&D avançada e fabrico próprio para fornecer fornos de alta temperatura adaptados a aplicações dentárias.Quer necessite de soluções de sinterização, prensagem ou vitrificação, os nossos Fornos de mufla , Fornos tubulares e Fornos de vácuo e atmosfera são concebidos para uma precisão e durabilidade inigualáveis. Contacte-nos hoje mesmo para discutir como as nossas capacidades de personalização profunda podem satisfazer os seus requisitos exclusivos e elevar os seus resultados de restauração!

Produtos que poderá estar à procura:

Explorar fornos de vácuo de prensagem a quente para cerâmica dentária Ver janelas de observação de vácuo de alta precisão Descubra os sistemas CVD para revestimentos avançados Comprar válvulas de vácuo duradouras para sistemas de laboratório Encontre passagens de ultra-vácuo para configurações de precisão

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas