Em odontologia, a sinterização é um processo crítico de alta temperatura que transforma uma restauração dentária fresada, macia e semelhante a giz, em seu estado final, denso e incrivelmente forte. Este tratamento térmico, tipicamente aplicado a restaurações de zircônia como coroas e pontes, utiliza temperaturas entre 1.400°C e 1.600°C para fundir as partículas do material. Esta etapa é o que confere às restaurações cerâmicas modernas sua renomada durabilidade e longevidade.

A sinterização não é meramente uma etapa de aquecimento; é a transformação essencial que converte uma forma frágil e superdimensionada de zircônia em uma restauração final precisamente ajustada e robusta. É a ponte entre o design digital e a realidade clínica.

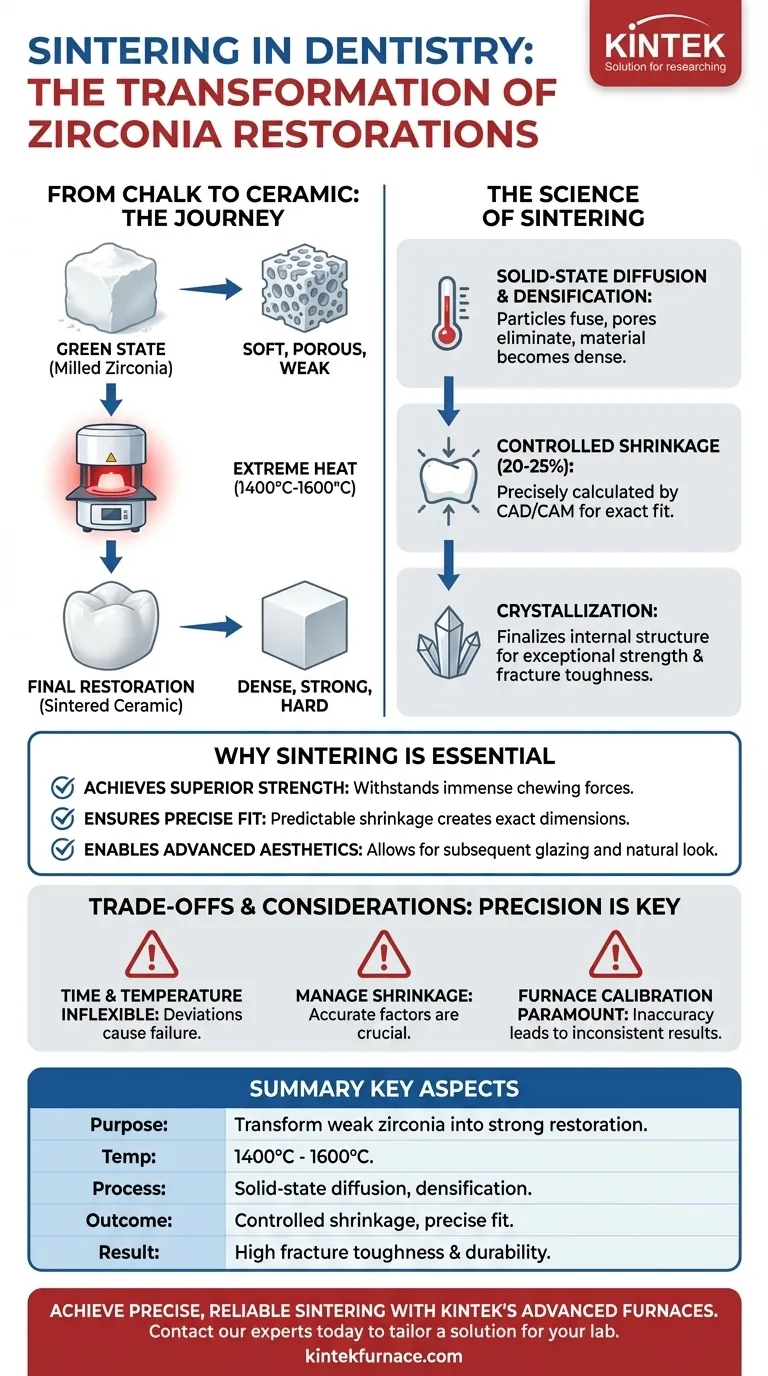

A Ciência da Sinterização: Do Giz à Cerâmica

Para entender sua importância, você deve primeiro compreender a jornada do material. Uma coroa de zircônia não começa como um bloco duro; ela é fresada a partir de um material muito mais macio e maleável.

O Material no "Estado Verde"

As restaurações de zircônia começam sua vida em um estado pré-sinterizado ou "estado verde". Este material tem a consistência de giz e é poroso e fraco.

Este estado macio é intencional. Ele permite que formas anatômicas complexas, como coroas e pontes de múltiplas unidades, sejam fresadas rapidamente e com mínimo estresse no equipamento de fresagem.

O Papel do Calor Extremo

Uma vez fresada, a restauração no estado verde é colocada em um forno odontológico especializado. O forno aquece lentamente a zircônia a uma temperatura máxima, frequentemente em torno de 1.500°C, e a mantém lá por um período específico.

Este calor extremo não derrete o material. Em vez disso, ele fornece a energia para um processo chamado difusão em estado sólido, onde as partículas individuais de zircônia se fundem em seus pontos de contato.

Densificação e Contração

À medida que as partículas se fundem, os poros microscópicos entre elas são eliminados. Este processo, conhecido como densificação, é o que torna o material final incrivelmente duro e não poroso.

Uma consequência direta e crucial da densificação é a contração. A restauração encolhe uniformemente em até 20-25% em volume. Essa contração é precisamente calculada pelo software CAD/CAM, que inicialmente projeta a restauração em uma forma superdimensionada para compensar.

Finalizando a Estrutura Cristalina

O ciclo de aquecimento também finaliza a estrutura cristalina interna do material. Esta cristalização otimiza o arranjo das moléculas de zircônia, proporcionando a excepcional tenacidade à fratura e resistência pelas quais o material é conhecido.

Por Que a Sinterização é Essencial para Restaurações Modernas

A sinterização não é uma etapa de acabamento opcional; é um processo de fabricação central que define o sucesso da restauração. Sem ela, cerâmicas de alta resistência como a zircônia seriam inutilizáveis em odontologia.

Alcançando Resistência Superior

O principal objetivo da sinterização é atingir a resistência especificada do material. O processo transforma a pré-forma fraca e calcária em uma cerâmica monolítica capaz de suportar as imensas forças de mastigação na boca.

Garantindo um Ajuste Preciso

Embora a contração possa parecer um problema, é uma parte controlada e essencial para obter um ajuste perfeito. A capacidade do software CAD de pré-ampliar o design garante que, após a sinterização, a coroa ou ponte encolha para as dimensões exatas necessárias para se ajustar à preparação do dente do paciente.

Permitindo Estética Avançada

Após a sinterização de alta temperatura para resistência, algumas restaurações passam por um ciclo subsequente de baixa temperatura para glazeamento. Uma fina camada de vidro é queimada na superfície, criando um acabamento liso e lustroso que imita o esmalte natural e resiste a manchas.

Compreendendo as Trocas e Considerações

Embora eficaz, o processo de sinterização requer precisão e controle. Erros nesta fase podem comprometer toda a restauração.

Tempo e Temperatura São Inflexíveis

Cada tipo de zircônia (por exemplo, alta resistência vs. alta translucidez) possui um ciclo de sinterização específico e validado pelo fabricante. Isso inclui a taxa de aquecimento, a temperatura máxima e a duração da manutenção. Desviar-se deste protocolo pode resultar em uma restauração fraca, mal ajustada ou esteticamente falha.

A Contração Deve Ser Gerenciada

Todo o sucesso depende de contabilizar com precisão a contração. O técnico de laboratório deve garantir que o fator de contração correto seja programado no software para o lote específico de zircônia que está sendo usado, pois pequenas variações podem existir entre os lotes de fabricação.

A Calibração do Forno é Fundamental

Os fornos de sinterização são equipamentos sofisticados que devem ser calibrados regularmente para garantir que atinjam e mantenham as temperaturas precisas necessárias. Um forno impreciso é uma fonte primária de restaurações inconsistentes e falhas.

Aplicando Este Conhecimento ao Seu Objetivo

Compreender o papel da sinterização permite avaliar melhor a qualidade e a confiabilidade das restaurações cerâmicas.

- Se seu foco principal é prescrever como clínico: Reconheça que o sucesso de uma restauração de zircônia depende muito da precisão do laboratório dentário no processo de sinterização, que dita tanto o ajuste final quanto a resistência.

- Se seu foco principal é a fabricação como técnico: Siga meticulosamente o ciclo de sinterização especificado pelo fabricante para cada disco de zircônia para garantir uma contração previsível e alcançar as propriedades ideais do material.

- Se seu foco principal é aprender sobre materiais dentários: Veja a sinterização como a etapa fundamental de fabricação que libera a combinação única de alta resistência e biocompatibilidade da zircônia para aplicações odontológicas modernas.

Em última análise, entender a sinterização é crucial para apreciar como as restaurações cerâmicas modernas de alta resistência são criadas de forma confiável e consistente.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Propósito | Transforma a zircônia fresada e fraca em uma restauração final densa e forte. |

| Temperatura Típica | 1.400°C a 1.600°C. |

| Processo Central | A difusão em estado sólido funde as partículas, eliminando poros (densificação). |

| Resultado Crítico | Contração controlada e previsível (20-25%) para um ajuste preciso. |

| Propriedade Resultante | Atinge a alta tenacidade à fratura e durabilidade pelas quais a zircônia é conhecida. |

Obtenha resultados de sinterização precisos e confiáveis para o seu laboratório dentário.

Os fornos avançados de alta temperatura da KINTEK são projetados para as exigências rigorosas da sinterização de zircônia dentária. Com controle preciso de temperatura e aquecimento uniforme, nossas soluções garantem que suas restaurações alcancem resistência ideal e um ajuste perfeito, lote após lote.

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos.

Entre em contato com nossos especialistas hoje para discutir como podemos adaptar uma solução de forno de sinterização para as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas