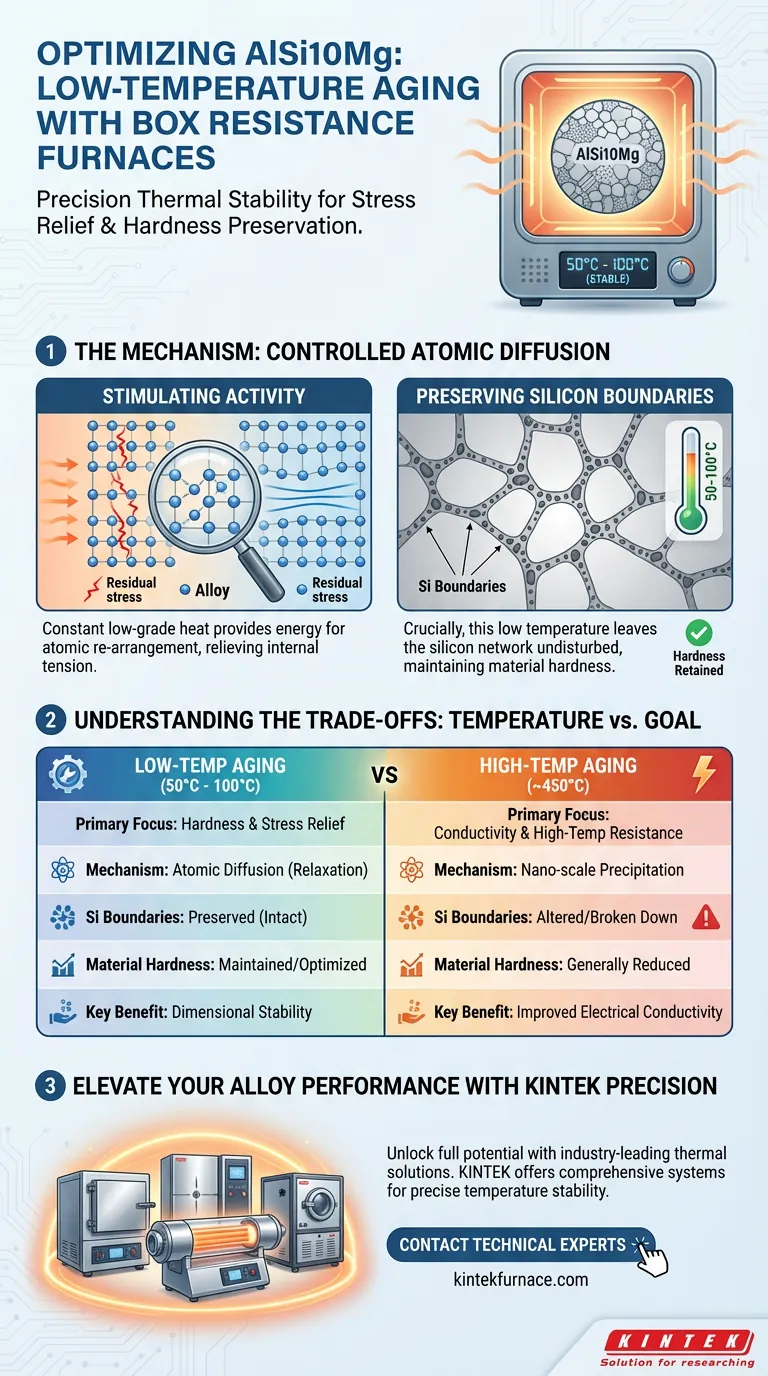

Os fornos de resistência tipo caixa fornecem a estabilidade térmica crítica necessária para otimizar ligas AlSi10Mg sem comprometer sua microestrutura. Ao manter um ambiente de temperatura constante e precisa—tipicamente entre 50°C e 100°C—esses fornos geram energia térmica estável que estimula a atividade atômica. Essa difusão controlada alivia tensões residuais dentro da matriz de alumínio, preservando a integridade das fronteiras de silício eutético.

Ponto Principal O valor de um forno de resistência tipo caixa reside em sua capacidade de dissociar o alívio de tensões da degradação microestrutural. Ele permite a aplicação precisa de calor de baixa intensidade, facilitando o rearranjo atômico para melhorar o desempenho mecânico, evitando a ruptura das fronteiras de silício que mantêm a dureza do material.

O Papel da Estabilidade Térmica no Envelhecimento a Baixa Temperatura

Controle Preciso do Ambiente

Fornos de resistência tipo caixa, também conhecidos como fornos mufla, são projetados para fornecer um ambiente térmico altamente estável. Essa consistência é inegociável para ligas AlSi10Mg submetidas a envelhecimento a baixa temperatura.

Como o processo geralmente envolve tratamentos de longa duração em pontos de ajuste específicos, como 50°C ou 100°C, qualquer flutuação de temperatura pode levar a resultados inconsistentes. O forno garante que a energia de ativação térmica permaneça constante durante todo o ciclo.

Estimulando a Difusão Atômica

A função principal do calor fornecido pelo forno é estimular a atividade atômica dentro da liga. Mesmo nessas temperaturas mais baixas, o fornecimento constante de calor fornece energia suficiente para que os átomos se difundam dentro da matriz de alumínio.

Essa difusão é o mecanismo que permite que o material "relaxe". Ele ajusta a estrutura interna da rede para um estado de menor energia, sem a necessidade de altas temperaturas para mudanças de fase.

Otimizando Propriedades Mecânicas

Aliviando Tensões Residuais

O processo de difusão facilitado pelo forno é especificamente projetado para atingir tensões residuais. Essas tensões são frequentemente travadas no material durante os processos de fundição ou fabricação aditiva.

Ao permitir que a matriz se ajuste em nível molecular, o tratamento do forno mitiga essas tensões internas. Isso leva a um melhor desempenho mecânico e estabilidade dimensional na peça final.

Preservando Fronteiras de Silício

O aspecto mais crítico do envelhecimento a baixa temperatura é o que ele *evita* fazer. Calor excessivo pode quebrar as redes de silício eutético, levando ao amolecimento.

O controle preciso de baixa temperatura do forno tipo caixa garante que, enquanto a matriz relaxa, as fronteiras de silício eutético permaneçam inalteradas. Isso permite que a liga retenha sua dureza, ao mesmo tempo em que se beneficia do alívio de tensões.

Compreendendo as Compensações

Seleção de Temperatura vs. Objetivos do Material

É vital distinguir entre alívio de tensões a baixa temperatura e envelhecimento a alta temperatura. Embora um forno tipo caixa seja capaz de temperaturas mais altas (por exemplo, 450°C) para promover precipitação em nanoescala e condutividade elétrica, esse é um mecanismo fundamentalmente diferente.

O Risco de Superaquecimento

Aplicar energia térmica excessiva é uma armadilha comum. Se a temperatura do forno ultrapassar a faixa de 50°C–100°C destinada a essa otimização específica, você corre o risco de alterar a morfologia do silício.

Esse "envelhecimento excessivo" pode levar a um aumento desejável na condutividade, mas sacrificará não intencionalmente a dureza e a resistência preservadas pela proteção de fronteira a baixa temperatura.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a utilidade do seu forno de resistência tipo caixa para AlSi10Mg, você deve alinhar suas configurações de temperatura com seus requisitos mecânicos específicos.

- Se o seu foco principal é Dureza e Alívio de Tensões: Mantenha um regime rigoroso de baixa temperatura (50°C–100°C) para aliviar a tensão da matriz sem perturbar as fronteiras de silício.

- Se o seu foco principal é Condutividade e Resistência a Altas Temperaturas: Utilize a capacidade do forno para temperaturas mais altas (aprox. 450°C) para promover o endurecimento por precipitação, aceitando que o mecanismo difere da otimização a baixa temperatura.

A precisão no controle térmico é o único caminho para um desempenho mecânico previsível.

Tabela Resumo:

| Característica | Envelhecimento a Baixa Temperatura (50°C - 100°C) | Envelhecimento a Alta Temperatura (~450°C) |

|---|---|---|

| Mecanismo Principal | Difusão atômica e alívio de tensões | Precipitação em nanoescala |

| Fronteiras de Silício | Preservadas (permanecem intactas) | Alteradas/Quebradas |

| Dureza do Material | Mantida/Otimizada | Geralmente reduzida |

| Benefício Chave | Estabilidade dimensional | Melhora da condutividade elétrica |

| Objetivo Térmico | Alívio de tensões residuais da matriz | Mudança de fase e fortalecimento |

Eleve o Desempenho da Sua Liga com a Precisão KINTEK

Desbloqueie todo o potencial dos seus componentes AlSi10Mg com as soluções térmicas líderes da indústria da KINTEK. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos projetados para fornecer a estabilidade de temperatura precisa necessária para processos de envelhecimento críticos. Se você precisa de um forno de resistência tipo caixa padrão ou de uma solução personalizada adaptada às suas necessidades metalúrgicas exclusivas, nosso equipamento garante resultados previsíveis e de alta qualidade sempre.

Pronto para otimizar seu fluxo de trabalho de tratamento térmico? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno de alta temperatura perfeito para seu laboratório ou linha de produção.

Guia Visual

Referências

- Busisiwe J. Mfusi, Ntombi Mathe. Optimisation of the Heat Treatment Profile for Powder-Bed Fusion Built AlSi10Mg by Age Hardening and Ice-Water Quenching. DOI: 10.3390/met14030292

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Que precauções devem ser tomadas ao manusear itens dentro da mufla? Garanta a Segurança e Proteja Seu Equipamento

- Qual o papel de um forno de laboratório na estabilização de nanofibras de lignina? Desbloqueie o Reticulação Térmica de Precisão

- Por que as muflas são consideradas versáteis em ambientes industriais e de laboratório? Desvende o Aquecimento de Precisão para Aplicações Diversas

- Qual é o papel de um forno mufla de laboratório no recozimento oxidativo de partículas de óxido de índio preto?

- Qual é o papel dos fornos de alta temperatura na desaglomeração de vidro impresso em 3D? Dominando a Fundação de Sílica

- Por que as fornalhas elétricas tipo mufla são indispensáveis na indústria e em laboratórios? Desvende a precisão e versatilidade no processamento térmico

- Como um forno mufla é utilizado na análise ambiental? Essencial para testes precisos de composição orgânica e inorgânica

- Quais faixas de temperatura os diferentes tipos de fornos mufla operam? Encontre a Sua Solução de Calor Perfeita