Em resumo, as fornalhas elétricas tipo mufla são indispensáveis porque oferecem uma combinação única de controle preciso do processo, versatilidade excepcional de aplicação e aquecimento confiável e limpo. Esses três pilares as tornam a ferramenta padrão e confiável para o processamento térmico crítico, tanto em pesquisa exigente quanto em ambientes de produção industrial.

O verdadeiro valor de uma fornalha tipo mufla não é apenas sua capacidade de aquecer. É o poder de atingir condições térmicas específicas, repetíveis e uniformes dentro de um ambiente autônomo e adaptável, resolvendo uma necessidade fundamental de consistência na ciência dos materiais e na fabricação.

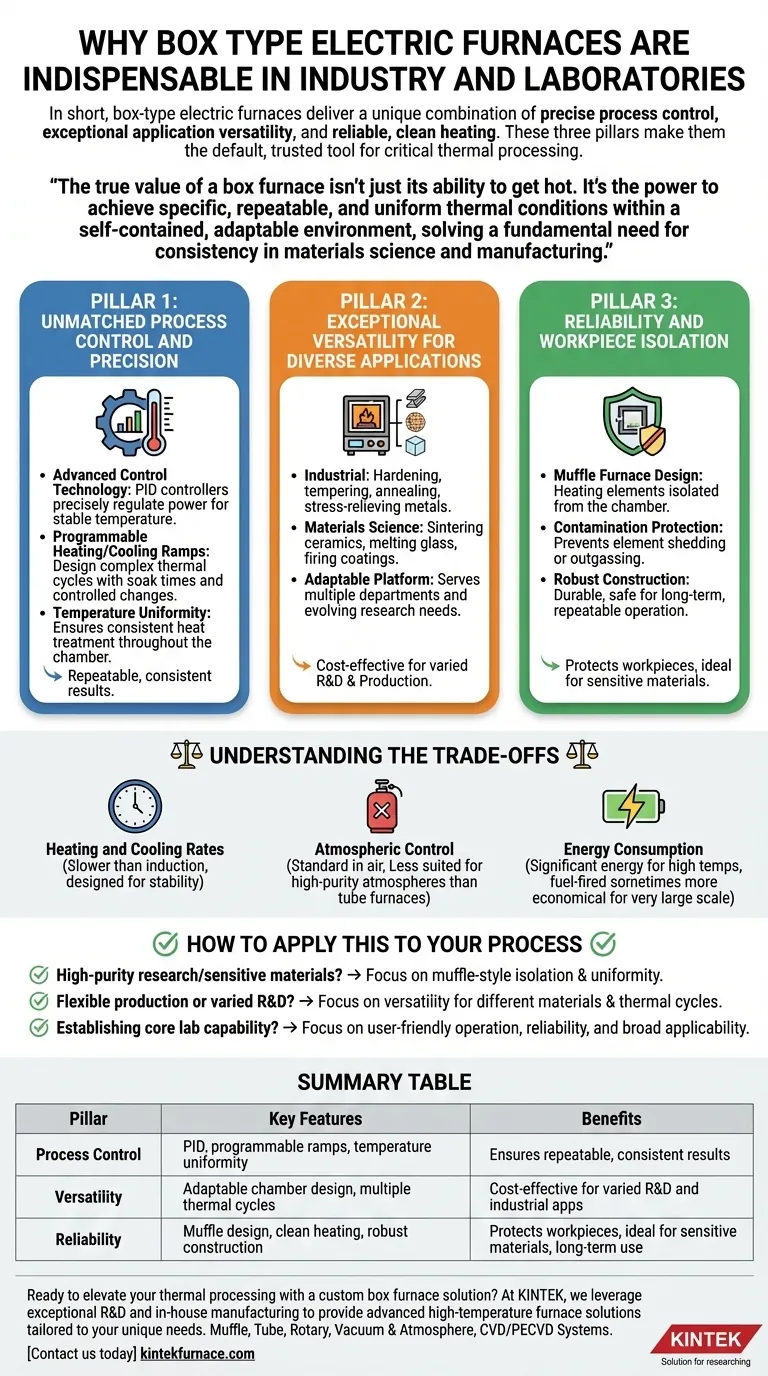

Os Pilares da Indispensabilidade

O valor de uma fornalha tipo mufla provém de uma síntese de características-chave. A compreensão desses pilares explica por que ela se tornou uma peça fundamental de equipamento em qualquer instalação que realize tratamento térmico.

Pilar 1: Controle de Processo e Precisão Incomparáveis

O requisito principal para qualquer processo térmico sério é o controle. Os resultados devem ser repetíveis, e as fornalhas tipo mufla são projetadas para oferecer isso.

Isso é alcançado por meio de tecnologia de controle avançada, tipicamente usando controladores PID (Proporcional-Integral-Derivativo) que regulam precisamente a energia para manter uma temperatura definida com desvio mínimo.

Além disso, elas oferecem rampas programáveis de aquecimento e resfriamento. Os usuários podem projetar ciclos térmicos complexos com tempos de permanência específicos e mudanças de temperatura controladas, o que é crítico para processos como recozimento de metais ou sinterização de cerâmicas avançadas.

Finalmente, uma fornalha bem projetada oferece excelente uniformidade de temperatura em toda a câmara, garantindo que um lote inteiro ou um grande componente receba o mesmo tratamento térmico.

Pilar 2: Versatilidade Excepcional para Diversas Aplicações

O design simples e acessível da câmara torna a fornalha tipo mufla uma ferramenta altamente adaptável. Não é um dispositivo de propósito único, mas uma plataforma para uma vasta gama de processos térmicos.

Em ambientes industriais, são usadas para endurecimento, têmpera, recozimento e alívio de tensões de metais. Na ciência dos materiais, são essenciais para sinterização de cerâmicas, fusão de vidro e queima de revestimentos.

Essa versatilidade significa que uma única fornalha pode atender a vários departamentos ou apoiar necessidades de pesquisa em evolução, tornando-a um investimento altamente econômico para laboratórios e oficinas.

Pilar 3: Confiabilidade e Isolamento da Peça de Trabalho

Ao processar materiais de alto valor, proteger a peça de trabalho da contaminação é inegociável. Muitas fornalhas tipo mufla também são fornos mufla, o que significa que os elementos de aquecimento são fisicamente isolados da câmara principal.

Este projeto evita que a dispersão de elementos ou a desgaseificação contaminem o material que está sendo processado, o que é crucial para aplicações em eletrônicos, dispositivos médicos e análise química.

Combinado com sua construção robusta, este foco em um ambiente de aquecimento limpo torna as fornalhas tipo mufla uma opção confiável, durável e segura para operação repetível a longo prazo.

Compreendendo as Trocas

Embora indispensável, a fornalha tipo mufla não é a solução perfeita para cada tarefa de aquecimento concebível. A objetividade exige o reconhecimento de suas limitações.

Taxas de Aquecimento e Resfriamento

Devido à sua massa térmica e isolamento, as fornalhas tipo mufla geralmente têm taxas de aquecimento e resfriamento mais lentas em comparação com métodos como aquecimento por indução. Elas são projetadas para estabilidade e uniformidade, não para ciclos térmicos rápidos.

Controle Atmosférico

Uma fornalha tipo mufla padrão opera em ar. Embora alguns modelos possam ser selados e purgados com um gás inerte como nitrogênio ou argônio, eles não são tão inerentemente adequados para atmosferas controladas de alta pureza quanto um forno tubular dedicado.

Consumo de Energia

Levar uma câmara bem isolada a uma temperatura alta e mantê-la lá exige uma energia significativa. Para processos industriais de muito grande escala, fornalhas a combustível às vezes podem ser mais econômicas, embora sacrifiquem a precisão e a limpeza de um modelo elétrico.

Como Aplicar Isso ao Seu Processo

A escolha do equipamento de aquecimento depende inteiramente do seu objetivo principal. Use estes princípios para guiar sua tomada de decisão.

- Se seu foco principal é pesquisa de alta pureza ou processamento de materiais sensíveis: O isolamento do processo e a uniformidade precisa da temperatura de uma fornalha tipo mufla são suas características mais críticas.

- Se seu foco principal é produção flexível ou P&D variado: A versatilidade da fornalha tipo mufla para lidar com diferentes materiais, tamanhos de componentes e ciclos térmicos a torna um ativo inestimável.

- Se seu foco principal é estabelecer uma capacidade laboratorial central: O equilíbrio entre operação fácil de usar, confiabilidade do processo e ampla aplicabilidade torna a fornalha tipo mufla um investimento fundamental.

Em última análise, o papel duradouro da fornalha tipo mufla vem de sua capacidade de fornecer um ambiente de processamento térmico controlado, confiável e versátil para a mais ampla gama possível de aplicações.

Tabela Resumo:

| Pilar | Principais Características | Benefícios |

|---|---|---|

| Controle de Processo | Controladores PID, rampas programáveis, uniformidade de temperatura | Garante resultados repetíveis e consistentes para processos térmicos críticos |

| Versatilidade | Design de câmara adaptável, suporta múltiplos ciclos térmicos | Custo-benefício para diversas aplicações de P&D e industriais como recozimento e sinterização |

| Confiabilidade | Design de mufla, aquecimento limpo, construção robusta | Protege as peças de trabalho da contaminação, ideal para materiais sensíveis e uso a longo prazo |

Pronto para elevar seu processamento térmico com uma solução de fornalha tipo mufla personalizada? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornalhas de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornalhas Mufla, Tubulares, Rotativas, Fornalhas a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Seja na ciência dos materiais, produção industrial ou pesquisa, podemos ajudá-lo a alcançar resultados precisos e confiáveis. Entre em contato conosco hoje para discutir como podemos apoiar seus requisitos específicos e impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros

- Qual é a função de um forno mufla na modificação de LSCF? Alcançar uma base térmica precisa para cerâmicas avançadas

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é a função de um forno mufla de alta temperatura na preparação de HZSM-5? Domine a Ativação Catalítica

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?