A principal função de um forno mufla na modificação de Ferrita de Cobalto de Estrôncio de Lantânio (LSCF) é fornecer um ambiente preciso de alta temperatura que altera a estrutura interna do material. Especificamente, ele aquece o LSCF comercial a uma temperatura alvo, tipicamente 800°C, para induzir mudanças físico-químicas críticas antes do processamento posterior.

Ao fornecer um ambiente térmico estável, o forno mufla facilita o aumento das vacâncias de oxigênio dentro do material. Isso estabelece a base termodinâmica necessária para tratamentos subsequentes, como o resfriamento rápido.

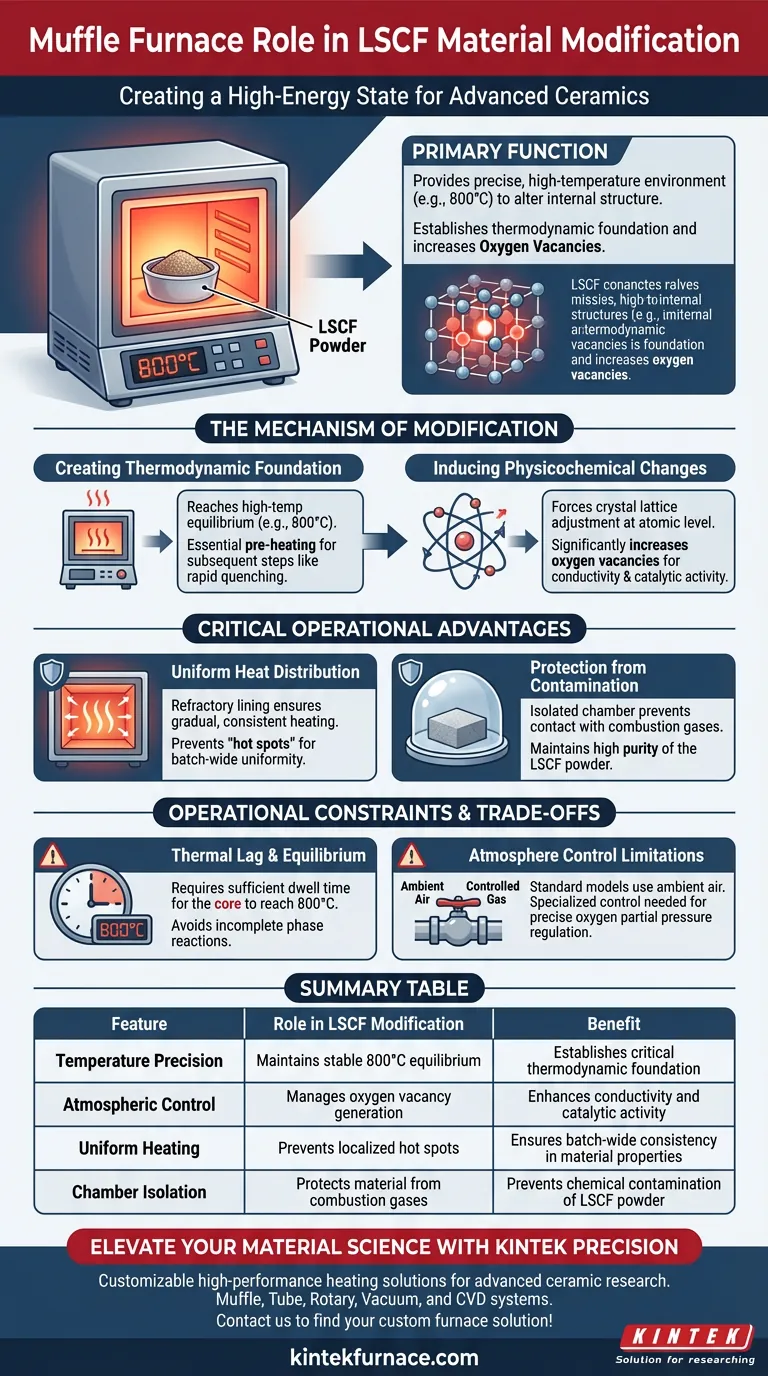

O Mecanismo de Modificação

Criação de uma Base Termodinâmica

A modificação de LSCF não é apenas secar ou aquecer o material; trata-se de atingir um estado de energia específico.

O forno mufla leva o material a um equilíbrio de alta temperatura (por exemplo, 800°C). Este estado térmico específico atua como a base termodinâmica para todo o processo de modificação. Sem este pré-aquecimento preciso, etapas subsequentes como o resfriamento rápido falhariam em fixar as propriedades desejadas do material.

Indução de Mudanças Físico-Químicas

O tratamento térmico em um forno mufla desencadeia mudanças específicas no nível atômico.

Para LSCF, o objetivo principal é o aumento das vacâncias de oxigênio. Ao manter o material na temperatura alvo, o forno força a rede cristalina a se ajustar, criando essas vacâncias essenciais que influenciam significativamente a condutividade e a atividade catalítica do material.

Vantagens Operacionais Críticas

Distribuição Uniforme de Calor

A modificação comercial requer consistência em todo o lote de material.

Um forno mufla é projetado com um revestimento refratário que isola os elementos de aquecimento da câmara. Isso garante que o calor seja irradiado gradualmente e uniformemente, evitando "pontos quentes" que poderiam levar a uma modificação desigual do pó de LSCF.

Proteção Contra Contaminação

A pureza é fundamental ao modificar cerâmicas avançadas como o LSCF.

Como o material é isolado dentro da câmara do mufla, ele não entra em contato direto com gases de combustão ou elementos de aquecimento. Isso impede que contaminantes externos alterem a composição química da ferrite durante a delicada fase de alta temperatura.

Restrições Operacionais e Compromissos

Atraso Térmico e Equilíbrio

Embora os fornos mufla proporcionem estabilidade, eles não mudam a temperatura instantaneamente.

Geralmente há um atraso térmico entre os elementos de aquecimento do forno e a temperatura real da amostra. Os operadores devem permitir tempo de permanência suficiente para garantir que o núcleo de LSCF atinja os 800°C alvo, não apenas o ar do forno. Falhar em considerar isso resulta em uma reação de fase incompleta.

Limitações de Controle de Atmosfera

Embora os fornos mufla limitem a exposição ao ambiente externo, os modelos padrão podem usar estritamente o ar ambiente.

Se o processo de modificação exigir uma pressão parcial específica de oxigênio para ajustar a concentração de vacâncias, o forno deve ser capaz de regulação controlada da atmosfera. Sem isso, o estado de oxidação do LSCF depende apenas da temperatura e da composição do ar ambiente, o que pode não ser preciso o suficiente para todas as aplicações.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a modificação bem-sucedida dos materiais LSCF, alinhe a operação do seu forno com seus alvos de processamento específicos:

- Se o seu foco principal for Engenharia de Defeitos: Certifique-se de que o forno possa manter precisamente 800°C para maximizar a geração de vacâncias de oxigênio sem superaquecer a amostra.

- Se o seu foco principal for Consistência do Processo: Utilize um forno com isolamento refratário de alta qualidade para garantir aquecimento uniforme, assegurando que todo o lote esteja termodinamicamente preparado para o resfriamento.

O sucesso na modificação de LSCF depende não apenas da aplicação de calor, mas do uso do forno mufla para criar um estado de alta energia e sem impurezas que possibilite manipulação estrutural adicional.

Tabela Resumo:

| Característica | Papel na Modificação de LSCF | Benefício |

|---|---|---|

| Precisão de Temperatura | Mantém equilíbrio estável de 800°C | Estabelece base termodinâmica crítica |

| Controle Atmosférico | Gerencia a geração de vacâncias de oxigênio | Aumenta a condutividade e a atividade catalítica |

| Aquecimento Uniforme | Evita pontos quentes localizados | Garante consistência em todo o lote nas propriedades do material |

| Isolamento da Câmara | Protege o material de gases de combustão | Previne contaminação química do pó de LSCF |

Eleve sua Ciência de Materiais com a Precisão KINTEK

Pronto para otimizar seu processo de modificação de LSCF? A KINTEK oferece soluções de aquecimento de alto desempenho projetadas para as rigorosas demandas da pesquisa em cerâmica avançada. Apoiados por P&D e fabricação especializados, oferecemos sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD — todos totalmente personalizáveis às suas necessidades específicas de laboratório.

Garanta engenharia de defeitos perfeita e consistência de processo com nossa tecnologia térmica líder na indústria. Entre em contato conosco hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Ya Sun, Jian‐Qiang Wang. Controllable Technology for Thermal Expansion Coefficient of Commercial Materials for Solid Oxide Electrolytic Cells. DOI: 10.3390/ma17051216

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Com que frequência um forno mufla deve ser mantido? Otimize o Desempenho com Cuidados Proativos

- Qual é a função dos fornos de caixa de alta temperatura de laboratório no tratamento T6 de alumínio? Chave para a Resistência do Material

- Qual é o propósito principal do uso de fornos de resistência de caixa industrial? Garantir Estabilidade na Manufatura Aditiva

- Quais são as principais aplicações de fornos mufla em pesquisa e indústria? Desbloqueie o Calor de Precisão para o Seu Laboratório

- Como é alcançado o funcionamento económico em fornos de caixa? Reduza custos com engenharia térmica eficiente

- Qual é a principal função de um forno mufla na preparação de carvão ativado modificado com ferro? Otimizar Sítios de Adsorção

- Qual é o papel central de um forno mufla na síntese de Fe3O4/C? Otimize Seu Processo de Calcinação de Magnetização

- Por que um forno de resistência de caixa de laboratório ou forno mufla é necessário para a síntese da estrutura de espinélio MgCo2O4?