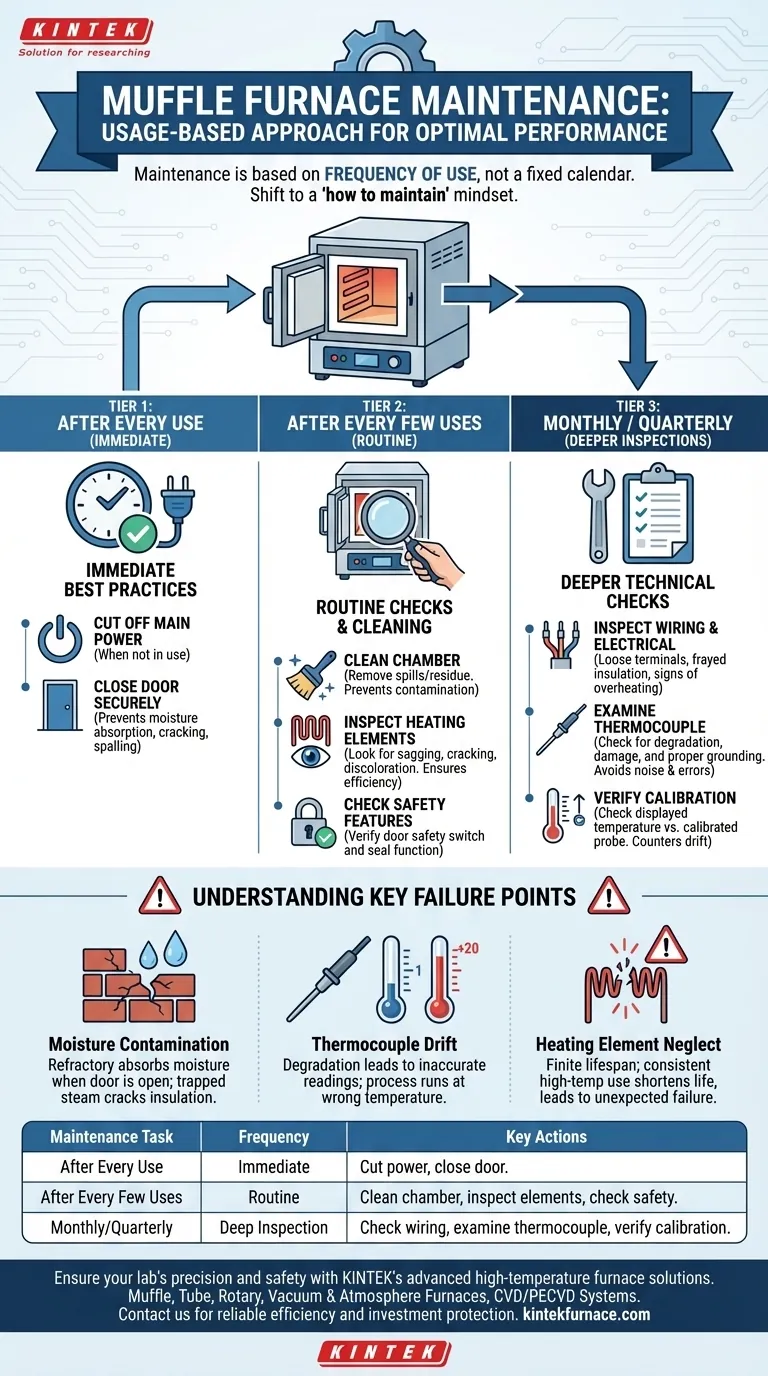

O cronograma de manutenção de um forno mufla não se baseia em um calendário fixo, mas sim em sua frequência de uso. Para desempenho e segurança ideais, você deve realizar verificações de curto prazo após cada poucos usos, com inspeções mais aprofundadas realizadas com uma frequência menor, mas regular. Essa abordagem baseada no uso garante que o forno permaneça preciso, eficiente e seguro durante toda a sua vida útil operacional.

A chave para a longevidade do forno mufla é mudar de uma mentalidade de "quando manter" para uma de "como manter". Verificações regulares, dependentes do uso, evitam que pequenos problemas se tornem falhas catastróficas, protegendo tanto seu investimento quanto os resultados do seu processo.

Uma Abordagem em Camadas para a Manutenção do Forno

A manutenção eficaz não é um evento único, mas um processo contínuo. Ao categorizar as tarefas com base em sua frequência, você cria um sistema simples, porém poderoso, para preservar a integridade e o desempenho do forno.

Após Cada Uso: Melhores Práticas Imediatas

A manutenção mais frequente ocorre no momento em que você finaliza um ciclo. Estes hábitos simples são sua primeira linha de defesa contra danos a longo prazo.

Quando o forno não estiver em uso, desligue sempre a alimentação principal.

Depois que esfriar o suficiente, feche a porta do forno firmemente. Este simples passo é fundamental para proteger os materiais refratários internos da absorção de umidade atmosférica, o que pode causar rachaduras e lascamento durante o próximo ciclo de aquecimento.

Após Alguns Usos: Verificações Rotineiras

Após um pequeno número de ciclos operacionais, é necessária uma inspeção mais detalhada. Este é o cerne do seu programa de manutenção preventiva.

Primeiro, limpe a câmara do forno. Remova quaisquer derramamentos, resíduos ou detritos do piso e das paredes do forno. Uma câmara limpa evita a contaminação cruzada e garante a irradiação uniforme do calor.

Em seguida, realize uma inspeção visual dos elementos de aquecimento. Procure por quaisquer sinais de empenamento, rachaduras ou descoloração. Elementos danificados levam a um aquecimento ineficiente, imprecisões de temperatura e falha eventual.

Finalmente, verifique todos os recursos de segurança. Certifique-se de que o interruptor de segurança da porta, que corta a energia quando a porta é aberta, esteja funcionando corretamente. Uma rápida inspeção da vedação da porta confirmará que o calor não está escapando.

Mensalmente ou Trimestralmente: Inspeções Mais Profundas

Com menos frequência, você deve realizar verificações técnicas mais aprofundadas que são vitais para a precisão e segurança elétrica.

Inspecione toda a fiação e conexões elétricas tanto no forno quanto no controlador externo. Procure por terminais soltos, isolamento desgastado ou sinais de superaquecimento. Conexões seguras são essenciais tanto para a segurança quanto para a operação estável.

Examine o termopar em busca de sinais de degradação ou danos físicos. Crucialmente, confirme se ele está devidamente assentado e possui um aterramento elétrico sólido. Um aterramento deficiente pode introduzir ruído elétrico, levando a erros significativos de medição de temperatura.

Verifique a calibração do forno. Com o tempo, os controladores de temperatura e os termopares podem sofrer desvios. Verificar periodicamente a temperatura exibida em relação a uma sonda externa calibrada garante que seu processo esteja operando no ponto de ajuste correto.

Compreendendo os Pontos Críticos de Falha

A negligência da manutenção introduz riscos específicos. A compreensão desses pontos de falha destaca a importância de uma rotina consistente.

O Risco de Contaminação por Umidade

O isolamento refratário é poroso. Deixar a porta do forno aberta permite que ele atue como uma esponja, absorvendo a umidade do ar. Quando você ligar o forno na próxima vez, essa umidade aprisionada se transformará em vapor, criando pressão interna que pode rachar o isolamento e encurtar a vida útil do forno.

O Impacto do Desvio do Termopar

Um termopar é o sensor principal do forno. Com o tempo, especialmente em altas temperaturas, ele pode se degradar e fornecer leituras imprecisas — um fenômeno conhecido como "desvio". Um forno indicando 1000°C pode estar, na verdade, a 980°C, comprometendo todo o seu processo sem nenhum alarme aparente. A verificação regular é a única maneira de detectar isso.

O Custo de Negligenciar os Elementos de Aquecimento

Os elementos de aquecimento são consumíveis com vida útil finita. Operá-los consistentemente em sua temperatura nominal máxima encurta drasticamente essa vida útil. Inspecioná-los permite detectar a degradação precocemente, evitando uma falha inesperada no meio do processo que resulta em tempo de inatividade custoso e amostras arruinadas.

Criando Sua Lista de Verificação de Manutenção

Adapte seu plano de manutenção às suas necessidades e objetivos operacionais específicos.

- Se seu foco principal for a precisão do processo: Priorize a inspeção regular do termopar e a verificação da calibração para garantir que seus resultados sejam repetíveis e confiáveis.

- Se seu foco principal for o tempo de atividade operacional: Concentre-se na inspeção proativa dos elementos de aquecimento e das conexões elétricas para evitar falhas inesperadas.

- Se seu foco principal for a segurança do laboratório: Faça da inspeção das vedações da porta, dos intertravamentos de segurança e da fiação sua prioridade máxima e mais frequente.

Uma rotina de manutenção consistente e proativa é a estratégia mais eficaz para garantir a confiabilidade do seu forno mufla.

Tabela de Resumo:

| Tarefa de Manutenção | Frequência | Ações Principais |

|---|---|---|

| Após Cada Uso | Imediata | Desligue a energia, feche a porta firmemente para evitar absorção de umidade |

| Após Alguns Usos | Rotineira | Limpe a câmara, inspecione os elementos de aquecimento, verifique os recursos de segurança |

| Mensal/Trimestral | Inspeção Profunda | Verifique a fiação, examine o termopar, verifique a calibração |

Garanta a precisão e a segurança do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos confiáveis podem aumentar sua eficiência e proteger seu investimento!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores