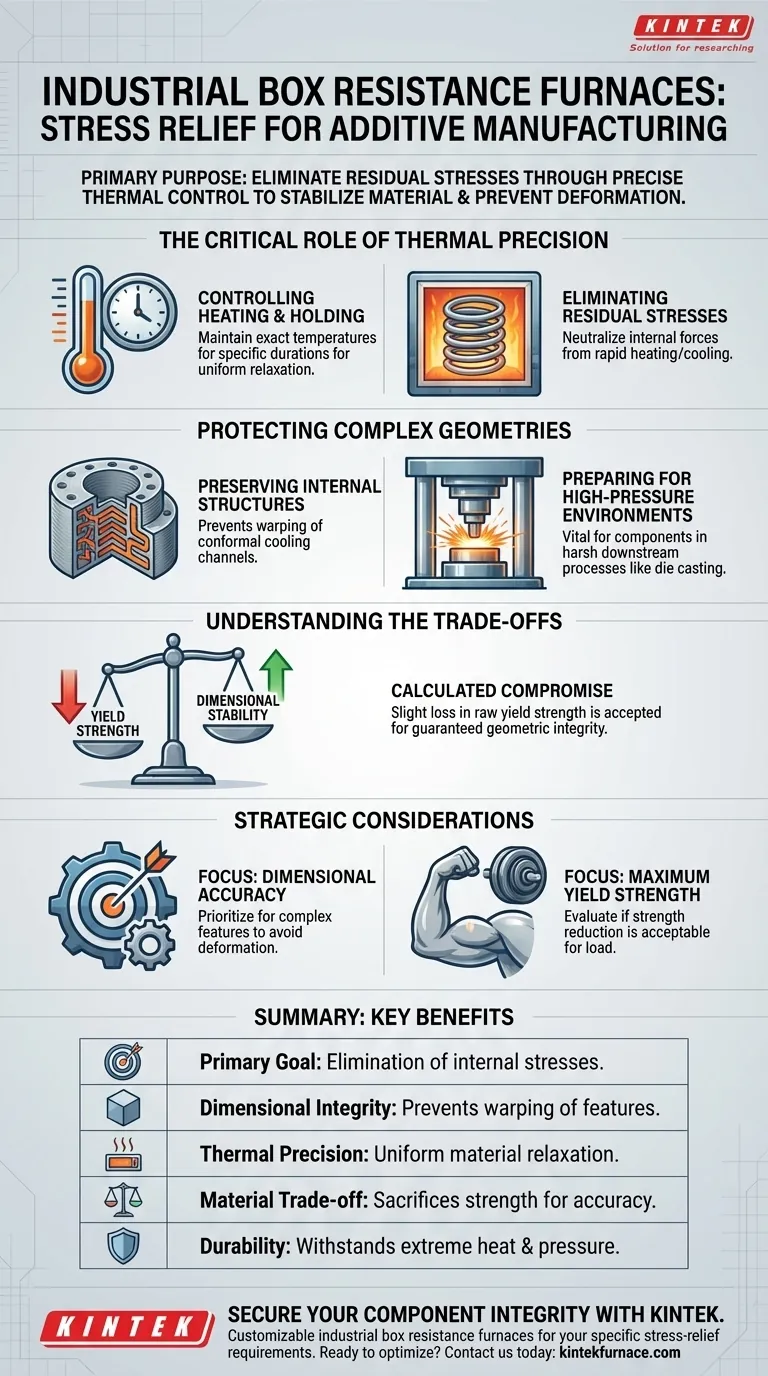

O propósito principal do uso de fornos de resistência de caixa industrial para componentes de manufatura aditiva é eliminar tensões residuais através de controle térmico preciso. Ao gerenciar rigorosamente as temperaturas de aquecimento e os tempos de permanência, esses fornos estabilizam a estrutura do material, prevenindo deformações que, de outra forma, comprometeriam o componente durante aplicações subsequentes de alta pressão.

Ponto Principal: A manufatura aditiva cria inerentemente tensão interna no material. O tratamento térmico de alívio de tensões sacrifica um grau de resistência à fluência bruta para garantir a estabilidade dimensional e a integridade estrutural necessárias para recursos complexos, como canais de resfriamento internos, para sobreviver a futuras etapas de fabricação.

O Papel Crítico da Precisão Térmica

Controlando o Aquecimento e a Permanência

Os fornos de resistência de caixa industrial são selecionados para esta tarefa devido à sua capacidade de fornecer calor consistente e preciso.

Para aliviar efetivamente as tensões, o equipamento deve manter temperaturas exatas por durações específicas (tempos de permanência).

Essa precisão é necessária para relaxar uniformemente o material sem induzir novos gradientes térmicos.

Eliminando Tensões Residuais

O processo de manufatura aditiva envolve aquecimento e resfriamento rápidos, que travam tensões residuais no metal.

Se não tratadas, essas forças internas agem como uma mola comprimida esperando para se liberar.

O forno fornece o ambiente térmico necessário para neutralizar essas forças antes que a peça entre em serviço.

Protegendo Geometrias Complexas

Preservando Estruturas Internas

Muitos componentes aditivos, como moldes ou matrizes, apresentam designs internos intrincados, como canais de resfriamento conformais.

Esses canais são altamente suscetíveis a empenamentos se as tensões residuais não forem removidas.

O tratamento térmico garante que esses caminhos invisíveis e críticos permaneçam abertos e dimensionalmente precisos.

Preparando para Ambientes de Alta Pressão

Este tratamento é particularmente vital para componentes destinados a processos downstream severos, como fundição sob pressão de alta pressão.

Durante a fundição sob pressão, o componente é exposto a calor extremo e pressão esmagadora.

Sem alívio de tensão prévio, o componente provavelmente se deformaria ou falharia inesperadamente nessas condições.

Compreendendo as Compensações

Resistência à Fluência vs. Estabilidade Dimensional

É importante reconhecer que este tratamento térmico altera as propriedades mecânicas do material, especificamente ligas de alumínio.

O processo geralmente resulta em uma redução da resistência à fluência do material.

No entanto, este é um compromisso calculado: a pequena perda de resistência é aceita para obter a garantia essencial de estabilidade dimensional e integridade geométrica.

Considerações Estratégicas para Tratamento Térmico

Fazendo a Escolha Certa para o Seu Projeto

A decisão sobre os parâmetros para alívio de tensões requer o equilíbrio entre os requisitos mecânicos e a precisão geométrica.

- Se o seu foco principal é a Precisão Dimensional: Priorize este tratamento para garantir que recursos internos complexos, como canais de resfriamento, não se deformem durante o uso.

- Se o seu foco principal é a Resistência à Fluência Máxima: Avalie se a redução de resistência causada pelo relaxamento térmico é aceitável para a carga específica da sua aplicação.

Em última análise, o objetivo é transformar uma forma impressa em um componente confiável e de grau de engenharia, capaz de suportar os rigores industriais.

Tabela Resumo:

| Aspecto Chave | Benefício para Componentes de Manufatura Aditiva |

|---|---|

| Objetivo Principal | Eliminação de tensões residuais internas e estabilização do material. |

| Integridade Dimensional | Previne o empenamento de recursos complexos como canais de resfriamento internos. |

| Precisão Térmica | Aquecimento e tempos de permanência precisos garantem relaxamento uniforme do material. |

| Compensação de Material | Sacrifica um grau de resistência à fluência bruta para melhor precisão geométrica. |

| Durabilidade | Prepara componentes para suportar calor extremo e ambientes de alta pressão. |

Garanta a Integridade do Seu Componente com a KINTEK

Não deixe que as tensões residuais comprometam o sucesso da sua manufatura aditiva. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alta performance de Muffle, Tubo, Rotativo, Vácuo e CVD, juntamente com fornos de resistência de caixa industrial especializados — todos personalizáveis para suas necessidades específicas de alívio de tensões. Seja protegendo canais de resfriamento internos intrincados ou preparando componentes para fundição sob pressão de alta pressão, nossas soluções térmicas garantem a estabilidade dimensional e a confiabilidade que seus projetos exigem.

Pronto para otimizar seu processo de tratamento térmico? Entre em contato conosco hoje mesmo para encontrar o forno perfeito para o seu laboratório!

Guia Visual

Referências

- Dirk Lehmhus, M. Dalgiç. Combining Metal Additive Manufacturing and Casting Technology: High Performance Cooling Channels for Electric Powertrain Components. DOI: 10.1002/adem.202500445

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Qual é o propósito da calcinação de longa duração em um forno de resistência de caixa de alta temperatura para precursores de catalisadores? Explicado

- Qual faixa de temperatura os fornos mufla podem operar? De 1200°C a 1800°C para Laboratórios de Precisão

- Por que o processo de resfriamento pode ser mais lento em um forno mufla? Descubra as trocas de design para melhores resultados

- Quais são os usos comuns de um forno mufla em testes de materiais? Essencial para Análise Térmica Precisa e Preparação de Amostras

- Qual é o papel de um forno mufla de laboratório de alta temperatura na carbonização de cascas de sementes de girassol?

- Qual é a principal utilidade do sistema de exaustão em um forno mufla? Remover com segurança gases perigosos para a segurança do laboratório

- Quais fatores devem ser considerados ao comprar um forno mufla? Garanta precisão e segurança para o seu laboratório

- Por que as muflas são importantes para determinar o teor de umidade, cinzas e voláteis em materiais farmacêuticos? Garanta a Pureza e a Conformidade