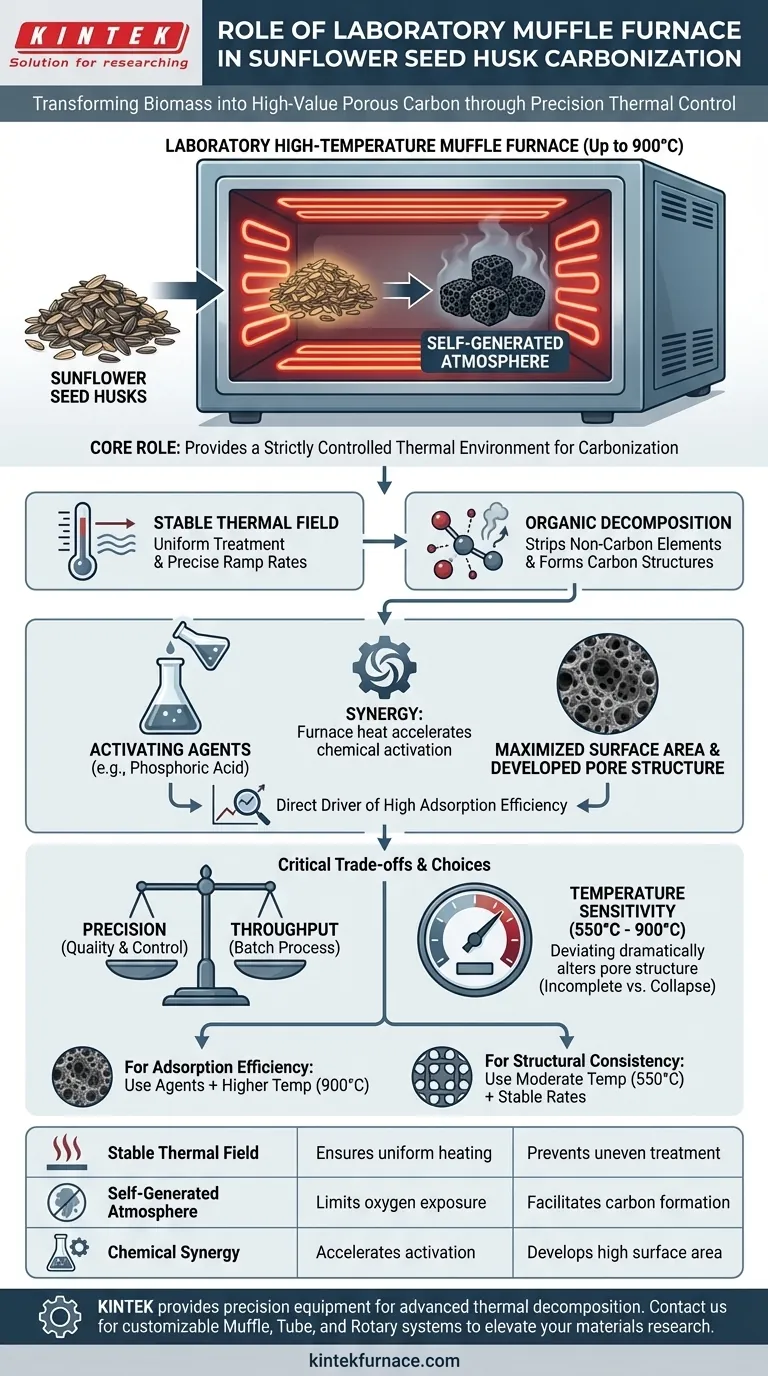

O papel principal de um forno mufla de laboratório de alta temperatura é fornecer um ambiente térmico estritamente controlado que impulsiona a carbonização de cascas de sementes de girassol. Ao atingir temperaturas de até 900°C, o forno facilita a decomposição de precursores orgânicos em uma atmosfera autogerada, transformando a biomassa bruta em material de carbono poroso.

Ponto Principal O forno mufla não é apenas uma fonte de aquecimento; é um instrumento de precisão que estabiliza o campo térmico necessário para a pirólise. Essa estabilidade, combinada com a ativação química, é essencial para projetar a alta área superficial específica e as complexas estruturas de poros que definem o carvão ativado eficaz.

O Mecanismo de Carbonização

Criação de um Campo Térmico Estável

O sucesso da carbonização depende da consistência térmica. Um forno mufla de alta temperatura garante um campo térmico estável, que é crucial para um tratamento uniforme.

Essa estabilidade evita flutuações de temperatura que poderiam levar a uma carbonização desigual. Ela permite taxas de aquecimento e tempos de permanência precisos em temperaturas tão altas quanto 550°C a 900°C.

Facilitação da Decomposição Orgânica

Dentro do forno, o calor intenso decompõe as complexas estruturas orgânicas das cascas de sementes de girassol. Esse processo, conhecido como decomposição térmica, remove elementos não carbonados.

À medida que os precursores orgânicos se decompõem, o confinamento do forno permite uma atmosfera autogerada. Esse ambiente específico impede que as cascas simplesmente queimem até virarem cinzas, favorecendo em vez disso a formação de estruturas de carbono.

Otimização das Propriedades do Material

Sinergia com Agentes Ativadores

O forno não funciona isoladamente; ele amplifica os efeitos dos agentes químicos. Quando as cascas são tratadas com agentes ativadores como ácido fosfórico, o ambiente térmico acelera a interação química.

Essa combinação promove o desenvolvimento de estruturas de poros altamente desenvolvidas. Sem o calor preciso do forno mufla, a ativação química falharia em alcançar as mudanças estruturais necessárias.

Maximização da Área Superficial

O objetivo final do uso deste forno é projetar a arquitetura física do carbono. O tratamento térmico controlado cria uma vasta rede de poros.

Isso resulta em um material com uma grande área superficial específica. Essa característica física é o motor direto da alta eficiência de adsorção no produto final.

Compreendendo as Compensações Críticas

Precisão vs. Produção

Embora um forno mufla ofereça controle excepcional sobre o ambiente térmico, ele é tipicamente uma ferramenta de processo em batelada. O foco está na qualidade e precisão, em vez de produção em alto volume.

Sensibilidade à Temperatura

A "atmosfera autogerada" depende fortemente da manutenção da temperatura alvo exata. Desvios da faixa de temperatura ideal (por exemplo, 550°C vs 900°C) alteram drasticamente a estrutura de poros final.

Se a temperatura for muito baixa, a decomposição é incompleta; se for descontrolada, a estrutura de poros pode colapsar, reduzindo a capacidade de adsorção.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade de um forno mufla de alta temperatura para a carbonização de cascas de girassol, considere seus objetivos finais específicos:

- Se o seu foco principal é a Eficiência de Adsorção: Priorize o uso de agentes ativadores (como ácido fosfórico) combinados com temperaturas mais altas (até 900°C) para maximizar a área superficial específica.

- Se o seu foco principal é a Consistência Estrutural: Utilize as taxas de aquecimento programáveis do forno para garantir um campo térmico estável em temperaturas moderadas (cerca de 550°C) para facilitar a policondensação uniforme.

Ao controlar rigorosamente o campo térmico e a atmosfera, o forno mufla transforma resíduos agrícolas em um adsorvente industrial de alto valor.

Tabela Resumo:

| Elemento do Processo | Papel na Carbonização | Impacto no Material |

|---|---|---|

| Campo Térmico Estável | Garante aquecimento uniforme (550°C - 900°C) | Previne tratamento desigual e colapso estrutural |

| Atmosfera Autogerada | Limita a exposição ao oxigênio durante o aquecimento | Facilita a formação de estrutura de carbono em vez de cinzas |

| Sinergia Química | Acelera a ativação com ácido fosfórico | Desenvolve alta área superficial específica e microporos |

| Taxas de Aquecimento Programáveis | Controla a velocidade de decomposição | Otimiza a eficiência de adsorção e a policondensação |

Eleve sua Pesquisa de Materiais com a KINTEK

Você está procurando transformar biomassa em carvão ativado de alto desempenho? A KINTEK fornece o equipamento de precisão necessário para decomposição térmica avançada. Apoiados por P&D e fabricação especializados, oferecemos uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para atender às suas necessidades exclusivas de carbonização e ativação química.

Nossos fornos de alta temperatura de laboratório garantem os campos térmicos estáveis e o controle atmosférico necessários para maximizar a área superficial específica e a eficiência de adsorção para seus clientes-alvo. Entre em contato conosco hoje mesmo para encontrar a solução de forno perfeita e aproveite nossa expertise técnica em seu próximo projeto.

Guia Visual

Referências

- Alaa E. Ali, Hassan Shokry. Remediation of contaminated water using cellulose acetate membrane hybrid by sunflower seed shell–activated carbon. DOI: 10.1007/s13399-024-05326-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são os benefícios da alta precisão e controle em um forno mufla? Alcance um Processamento Térmico Confiável para o Seu Laboratório

- Que aplicações ambientais têm os fornos de resistência tipo caixa? Transforme Resíduos Perigosos com Segurança

- Quais são as especificações técnicas dos fornos de caixa? Um guia sobre temperatura, uniformidade e personalização

- O que é importante sobre o tamanho da câmara em fornos mufla? Garanta um Aquecimento Preciso com a Zona Correta

- Como um forno de caixa de alta temperatura de laboratório influencia a microestrutura do aço H13? Perspectivas de Especialistas

- Qual é a função de um forno programável de laboratório na análise próxima de biomassa? Otimize a Caracterização do Seu Combustível

- Qual é o papel de um forno experimental de alta temperatura na sinterização de cerâmicas Li2Mg3Ti(1-x)ZrxO6?

- Quais são algumas aplicações comuns de fornos de caixa? Soluções Versáteis para Tratamento Térmico de Metais e Processamento de Materiais