Em sua essência, as especificações técnicas de um forno de caixa descrevem uma câmara robusta e isolada, projetada para processamento em lote de alta temperatura. Modelos padrão apresentam construção de alta resistência, isolamento de fibra cerâmica de alta eficiência e controles de aquecimento precisos, geralmente usando queimadores a gás ou elementos elétricos com controle SCR. Componentes-chave incluem um painel de controle NEMA 12 montado na máquina, controladores de temperatura baseados em microprocessador e recursos de segurança como um botão de parada de emergência (E-stop).

Um forno de caixa é melhor compreendido não como um único produto, mas como uma plataforma configurável de processamento térmico. Embora os recursos padrão garantam durabilidade e operação básica, as especificações opcionais para automação, controle de atmosfera e uniformidade de temperatura são o que realmente definem sua capacidade para uma aplicação industrial ou de pesquisa específica.

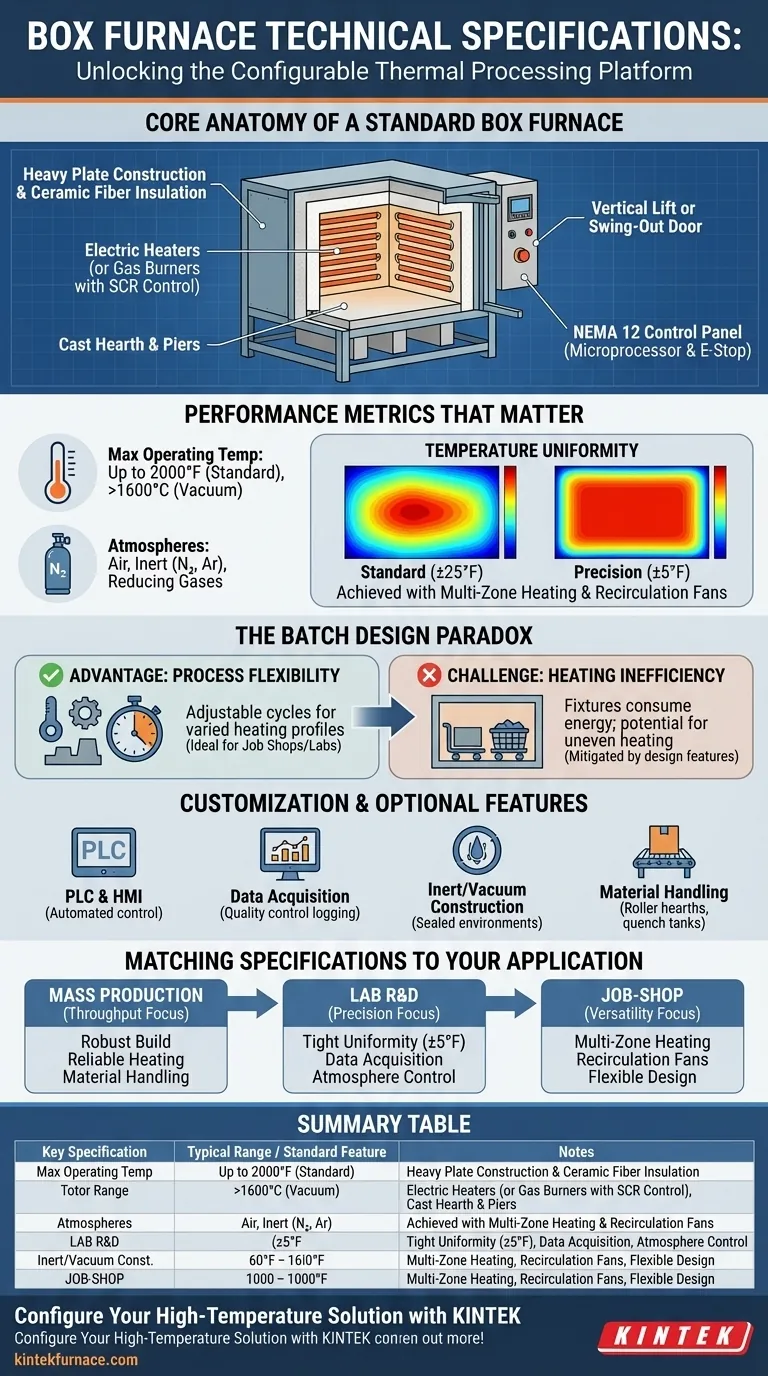

Componentes Principais de um Forno de Caixa Padrão

Um forno de caixa padrão é construído em torno de um conjunto de recursos de design comprovados que garantem confiabilidade, segurança e eficiência energética para uma ampla gama de aplicações.

Integridade Estrutural e Isolamento

A base de um forno de caixa é sua construção de chapas de alta resistência, projetada para suportar cargas pesadas e resistir a ciclos térmicos por muitos anos.

Essa estrutura é revestida com isolamento de fibra cerâmica de alta densidade e eficiência energética. Esse material minimiza a perda de calor, o que melhora o consumo de energia e permite que o forno atinja e mantenha altas temperaturas de forma eficaz.

Bases e pilares fundidos de alta resistência são frequentemente incluídos para fornecer uma superfície estável e durável para colocar as peças de trabalho diretamente na câmara de aquecimento.

Sistema de Aquecimento e Controle

Os fornos estão disponíveis em versões a gás e elétricas. Modelos a gás são equipados com equipamentos de segurança para queimadores, enquanto as versões elétricas usam aquecedores dispostos para cobertura máxima.

O aquecimento é gerenciado por controles totalmente proporcionais. Para modelos elétricos, este é tipicamente um controle SCR (Retificador Controlado de Silício), que fornece modulação de potência precisa para gerenciamento estável de temperatura.

Painel de Controle e Segurança

As operações são gerenciadas a partir de um painel de controle NEMA 12 montado na máquina, que protege os componentes eletrônicos contra poeira e umidade em um ambiente industrial.

Os controles padrão incluem controladores de temperatura baseados em microprocessador para a câmara de aquecimento principal e um controlador de limite alto separado para evitar superaquecimento.

Recursos de segurança essenciais incluem um botão de parada de emergência (E-stop) para desligamento imediato e um temporizador eletrônico multifuncional, muitas vezes com um indicador de fim de ciclo.

Carregamento e Acesso

O carregamento e descarregamento de produtos são facilitados por uma porta de elevação vertical ou uma porta basculante. Uma porta de elevação vertical elétrica é um recurso padrão comum.

O carregamento é tipicamente realizado manualmente, muitas vezes usando equipamentos como um empilhador ou um sistema de esteira de rolos.

Métricas de Desempenho Que Importam

Além dos componentes físicos, o valor real de um forno é definido por suas capacidades de desempenho, particularmente sua faixa de temperatura e uniformidade.

Temperatura de Operação e Atmosfera

A maioria dos fornos de caixa padrão é classificada para temperaturas de até 2000°F (aprox. 1093°C). Modelos especializados, como fornos a vácuo, podem atingir temperaturas muito mais altas, frequentemente excedendo 1600°C.

Eles podem ser projetados para operar em várias atmosferas, incluindo ar padrão, gases inertes (como nitrogênio ou argônio) ou gases redutores, dependendo dos requisitos do processo.

Uniformidade de Temperatura

Uniformidade de temperatura mede o quão consistente a temperatura é em toda a câmara aquecida. Esta é uma especificação crítica para controle de qualidade.

A uniformidade padrão é tipicamente de ±25°F. No entanto, para processos que exigem maior precisão, como em pesquisa de laboratório ou aeroespacial, os fornos podem ser configurados para uniformidades tão estreitas quanto ±5°F.

Alcançar uniformidade estreita geralmente envolve recursos opcionais como tecnologia de aquecimento multizona ou ventiladores de recirculação para garantir distribuição uniforme de calor.

Compreendendo as Compensações de um Design em Lote

Os fornos de caixa são um tipo de forno em lote, um design que vem com vantagens e desafios distintos que você deve considerar.

A Vantagem: Flexibilidade de Processo

O principal benefício de um forno em lote é sua flexibilidade. A temperatura e a duração do ciclo podem ser ajustadas para cada lote individual.

Isso os torna ideais para oficinas de serviços ou laboratórios que lidam com peças que exigem uma ampla gama de perfis de aquecimento diferentes.

O Desafio: Ineficiência de Aquecimento

Uma desvantagem notável é que qualquer coisa colocada dentro do forno, incluindo acessórios como carrinhos, cestos ou bandejas, também deve ser aquecida. Isso consome energia adicional a cada ciclo.

Além disso, as peças localizadas mais próximas da fonte de calor aquecerão mais rápido do que as do centro da carga. Isso pode resultar em aquecimento desigual, a menos que o forno seja especificamente projetado com recursos para mitigá-lo.

Personalização e Recursos Opcionais

Recursos opcionais permitem que você adapte um forno de caixa a uma tarefa altamente específica, passando de uma ferramenta de propósito geral para um equipamento industrial especializado.

Controle Avançado de Processo

Para ciclos automatizados e repetíveis, os fornos podem ser equipados com um CLP (Controlador Lógico Programável) e IHM (Interface Homem-Máquina).

Sistemas de aquisição de dados podem ser integrados para registrar variáveis de processo para controle de qualidade, análise e certificação. Um circuito de desligamento automático é outra opção comum para operação sem supervisão.

Ambientes Especializados

Para processos sensíveis ao oxigênio, a construção com gás inerte fornece uma câmara selada com as portas e sistemas necessários para manter uma atmosfera específica.

Fornos de câmara a vácuo de ponta representam uma especialização adicional, construídos com materiais como elementos de aquecimento de molibdênio para atingir temperaturas e níveis de vácuo muito altos.

Manuseio de Materiais e Integração

Para otimizar a produção, o forno pode ser integrado a equipamentos de manuseio de materiais. As opções incluem trilhos de rolos de base, mesas de carga e tanques de têmpera adjacentes para processos de endurecimento.

Combinando Especificações com Sua Aplicação

A escolha das especificações corretas depende inteiramente do seu objetivo final.

- Se seu foco principal é produção em massa com tratamento térmico consistente (por exemplo, recozimento): Priorize construção de alta resistência, um sistema de aquecimento confiável (a gás ou elétrico) e considere opções de manuseio de materiais como uma esteira de rolos para melhorar a produtividade.

- Se seu foco principal é pesquisa de laboratório ou de materiais de alta precisão: Enfatize especificações para uniformidade de temperatura estreita (±5°F), controle avançado com CLP/IHM, capacidades de aquisição de dados e opções para atmosferas controladas.

- Se seu foco principal é trabalho versátil em oficina de serviços com peças variadas: Aproveite a flexibilidade inerente do design em lote, mas invista em aquecimento multizona ou ventiladores de recirculação para garantir resultados consistentes em diferentes tamanhos e configurações de carga.

Compreender essas especificações técnicas permite que você configure a ferramenta precisa necessária para sua tarefa específica de processamento térmico.

Tabela Resumo:

| Especificação Chave | Faixa Típica / Recurso Padrão | Observações |

|---|---|---|

| Temperatura Máxima de Operação | Até 2000°F (1093°C) | Modelos especializados (por exemplo, a vácuo) excedem 1600°C. |

| Uniformidade de Temperatura | ±25°F (Padrão); ±5°F (Precisão) | Crítico para qualidade; alcançado com aquecimento multizona/ventiladores. |

| Construção e Isolamento | Chapa de alta resistência com fibra cerâmica | Garante durabilidade e eficiência energética. |

| Sistema de Controle | Baseado em microprocessador com controle SCR | Fornece gerenciamento de temperatura preciso e estável. |

| Atmosfera | Ar, Inerte (N2, Ar), Gases Redutores | Configurável para requisitos específicos do processo. |

| Adequação Principal da Aplicação | Produção em Massa, Pesquisa de Laboratório, Trabalho em Oficina de Serviços | As especificações devem ser combinadas com o caso de uso principal. |

Configure Sua Solução de Alta Temperatura com a KINTEK

Compreender as especificações técnicas é o primeiro passo. O próximo é configurar um forno que se alinhe perfeitamente com seus requisitos únicos de processamento térmico — seja para produção de alto volume, P&D de precisão ou trabalho versátil em oficina de serviços.

Por que fazer parceria com a KINTEK? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos.

Não vendemos apenas modelos padrão; projetamos soluções. Conte-nos sobre sua aplicação e ajudaremos você a especificar a faixa de temperatura ideal, uniformidade, controles de atmosfera e integrações de manuseio de materiais.

Pronto para especificar seu forno de caixa ideal? Entre em contato com nossa equipe de engenharia hoje mesmo para uma consulta e cotação personalizadas.

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Como um forno mufla é utilizado para o pós-processamento de cristais de AlN? Otimizar a Pureza da Superfície através da Oxidação em Estágios

- Por que um forno de caixa de alta temperatura de laboratório é essencial para pós cerâmicos KNN? Dominando a Síntese de Estado Sólido

- Como um forno mufla de laboratório é utilizado durante o estágio de desaglomeração de corpos verdes de HAp? Controle Térmico de Precisão

- Qual é a função dos fornos de caixa de alta temperatura de laboratório no tratamento T6 de alumínio? Chave para a Resistência do Material

- Por que a calcinação é essencial para a formação da fase NaFePO4? Engenharia de Fosfato de Ferro e Sódio de Alto Desempenho