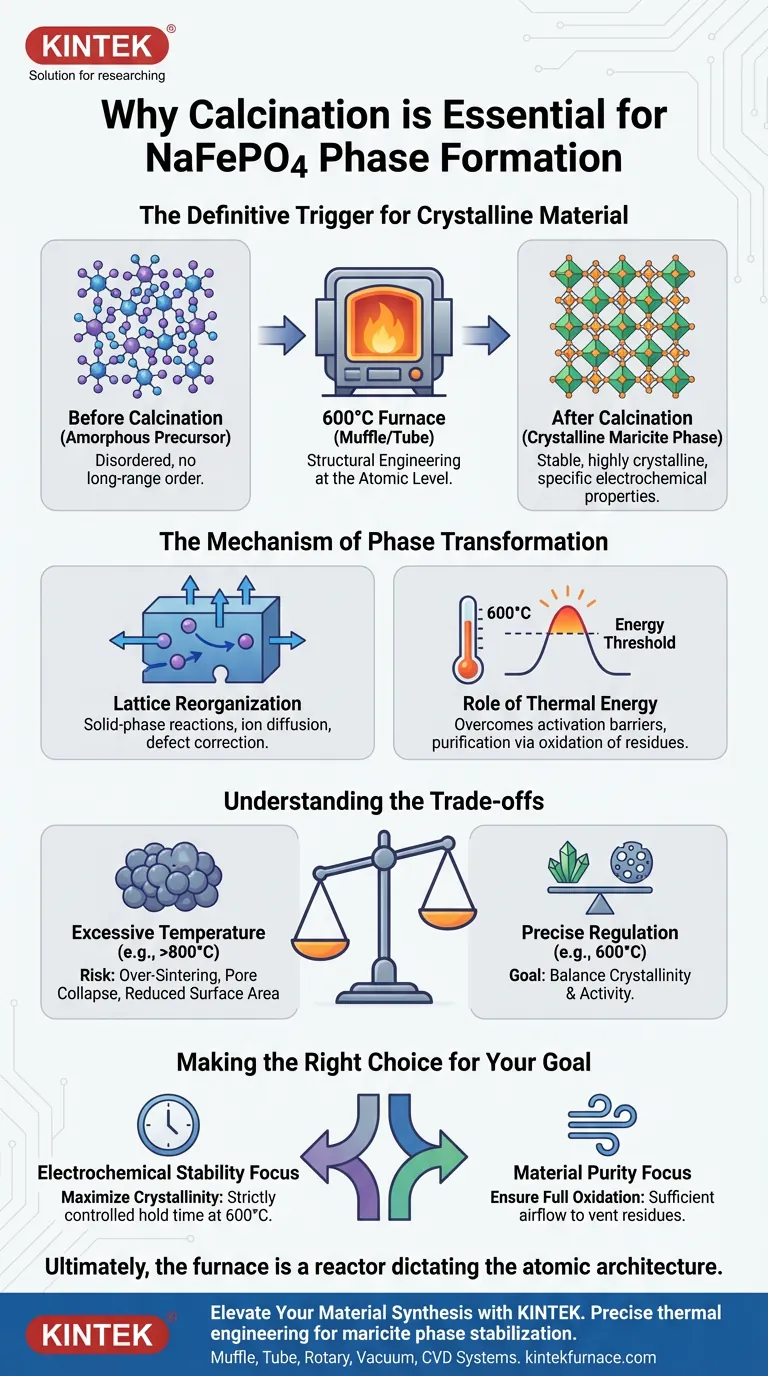

A etapa de calcinação é o gatilho definitivo que transforma o fosfato de ferro e sódio (NaFePO4) de um precursor amorfo desordenado em um material cristalino funcional. Ao submeter a matéria-prima a uma temperatura sustentada de 600°C, o forno promove as reações em fase sólida e a reorganização atômica da rede necessárias para estabilizar a fase maricita.

A principal função da calcinação não é meramente a secagem, mas sim a engenharia estrutural em nível atômico. Ela fornece a energia termodinâmica necessária para reorganizar a rede interna do material, garantindo alta cristalinidade e as propriedades eletroquímicas específicas necessárias para o desempenho.

O Mecanismo de Transformação de Fase

Transição de Amorfo para Cristalino

Antes da calcinação, o precursor de fosfato de ferro e sódio existe como uma mistura amorfa. Nesse estado, os átomos carecem da ordem de longo alcance necessária para um comportamento químico estável.

O ambiente de alta temperatura de um forno mufla ou tubular força esses átomos a se alinharem em um padrão geométrico repetitivo. Essa transição cria a fase maricita estável, que é a estrutura cristalina específica necessária para a aplicação pretendida do material.

Reorganização da Rede

O tratamento térmico induz reações em fase sólida. Esse processo permite que os íons se difundam e se reorganizem dentro da estrutura sólida sem fundir o material.

Essa reorganização corrige defeitos na rede atômica. O resultado é um material com alta integridade estrutural e os caminhos eletrônicos específicos necessários para a atividade eletroquímica.

O Papel da Energia Térmica

Superando Barreiras de Ativação

A transformação de fase requer um limiar de energia específico. O forno fornece um ambiente controlado a 600°C, que fornece a energia de ativação necessária para quebrar as ligações iniciais e formar novas ligações cristalinas estáveis.

Sem atingir essa temperatura específica, o material permaneceria cineticamente preso em um estado desordenado. A duração prolongada do processo de aquecimento garante que a reação se propague por todo o volume do material, não apenas pela superfície.

Purificação por Oxidação Térmica

Embora o objetivo principal seja a cristalização, o ambiente de alta temperatura também serve a um papel de purificação. Ele facilita a remoção de componentes voláteis e impurezas orgânicas residuais presas no precursor.

Ao queimar esses resíduos, o forno garante que a rede cristalina final seja pura. Isso impede que substâncias estranhas interfiram no desempenho eletroquímico ou na estabilidade estrutural do material.

Compreendendo as Compensações

O Risco de Super-Sinterização

Embora o calor seja essencial, temperaturas excessivas podem ser prejudiciais. Como visto na preparação geral de catalisadores, temperaturas significativamente mais altas do que o ponto de ajuste ideal (por exemplo, 800°C) podem levar à sinterização severa.

A sinterização faz com que as partículas se fundam agressivamente, levando ao colapso da estrutura de poros. Isso reduz a área superficial específica e pode degradar os sítios ativos necessários para a reatividade.

Equilibrando Cristalinidade e Atividade

Frequentemente, há uma tensão entre alcançar a cristalinidade perfeita e manter a atividade superficial. Temperaturas mais altas geralmente melhoram a perfeição cristalina, mas podem reduzir a área superficial.

A regulação precisa da temperatura dentro do forno é a única maneira de navegar nessa compensação. Ela garante que o material seja suficientemente cristalino para ser estável, mas não tão densificado a ponto de perder suas características superficiais funcionais.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a síntese bem-sucedida de NaFePO4, você deve adaptar os parâmetros do seu forno às suas métricas de desempenho específicas.

- Se o seu foco principal é a Estabilidade Eletroquímica: Priorize um tempo de retenção estritamente controlado a 600°C para maximizar a cristalinidade e estabilizar completamente a fase maricita.

- Se o seu foco principal é a Pureza do Material: Garanta que o forno permita fluxo de ar ou controle de atmosfera suficientes para oxidar e ventilar completamente os resíduos orgânicos do precursor.

Em última análise, o forno não é apenas um aquecedor; é um reator que dita a arquitetura atômica fundamental do seu produto final.

Tabela Resumo:

| Componente do Processo | Papel na Síntese de NaFePO4 | Resultado Chave |

|---|---|---|

| Temperatura (600°C) | Supera barreiras de ativação para ligação | Formação de ligações cristalinas estáveis |

| Reorganização da Rede | Difusão e alinhamento de íons em fase sólida | Estabilização da fase maricita |

| Remoção de Impurezas | Oxidação térmica de orgânicos voláteis | Alta pureza do material e integridade da rede |

| Controle Térmico | Prevenção de sinterização agressiva | Manutenção da área superficial e sítios ativos |

Eleve a Sua Síntese de Materiais com a KINTEK

A engenharia térmica precisa é a diferença entre um precursor amorfo e um material cristalino de alto desempenho. A KINTEK fornece a tecnologia de aquecimento avançada necessária para estabilizar a fase maricita de NaFePO4 com precisão intransigente.

Apoiados por P&D e fabricação especializados, oferecemos sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, todos totalmente personalizáveis para atender às necessidades de alta temperatura exclusivas do seu laboratório.

Pronto para otimizar seu processo de calcinação?

Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de forno perfeita para sua pesquisa.

Guia Visual

Referências

- Krishna Dagadkhair, Paresh H. Salame. Electronic Transport Properties of Carbon‐Encapsulated Maricite NaFePO<sub>4</sub> as Cathode Material for Sodium‐Ion Batteries. DOI: 10.1002/adsu.202500188

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como um reator solvotérmico contribui para a síntese de nanofios de prata? Crescimento de Precisão para AgNWs de Alta Razão de Aspecto

- Por que é necessária uma estabilidade de controle de alta temperatura para a cinética do método KAS? Garanta resultados precisos de energia de ativação

- Qual é a importância das armadilhas frias e dos sistemas de recuperação de bomba no VTD? Aumentar a Segurança e a Reciclagem de Materiais

- Qual é o papel de uma estufa de laboratório na desidratação de cogumelos? Pré-tratamento Mestre para Análise Bioquímica Precisa

- Quais fatores influenciam o tempo e a temperatura do processo de recozimento? Otimize seu tratamento térmico para melhores resultados

- Qual é a importância do equipamento de têmpera rápida na verificação da via de reação do BiFeO3? Capturando Fases Intermediárias

- Qual é a função do recurso de resfriamento lento em um forno para Li2.7Sc0.1Sb? Domine a Qualidade de Cristal Único

- Por que usar uma prensa hidráulica para a briquetagem de szaibelyite? Aumenta a Eficiência da Redução a Vácuo e a Vazão