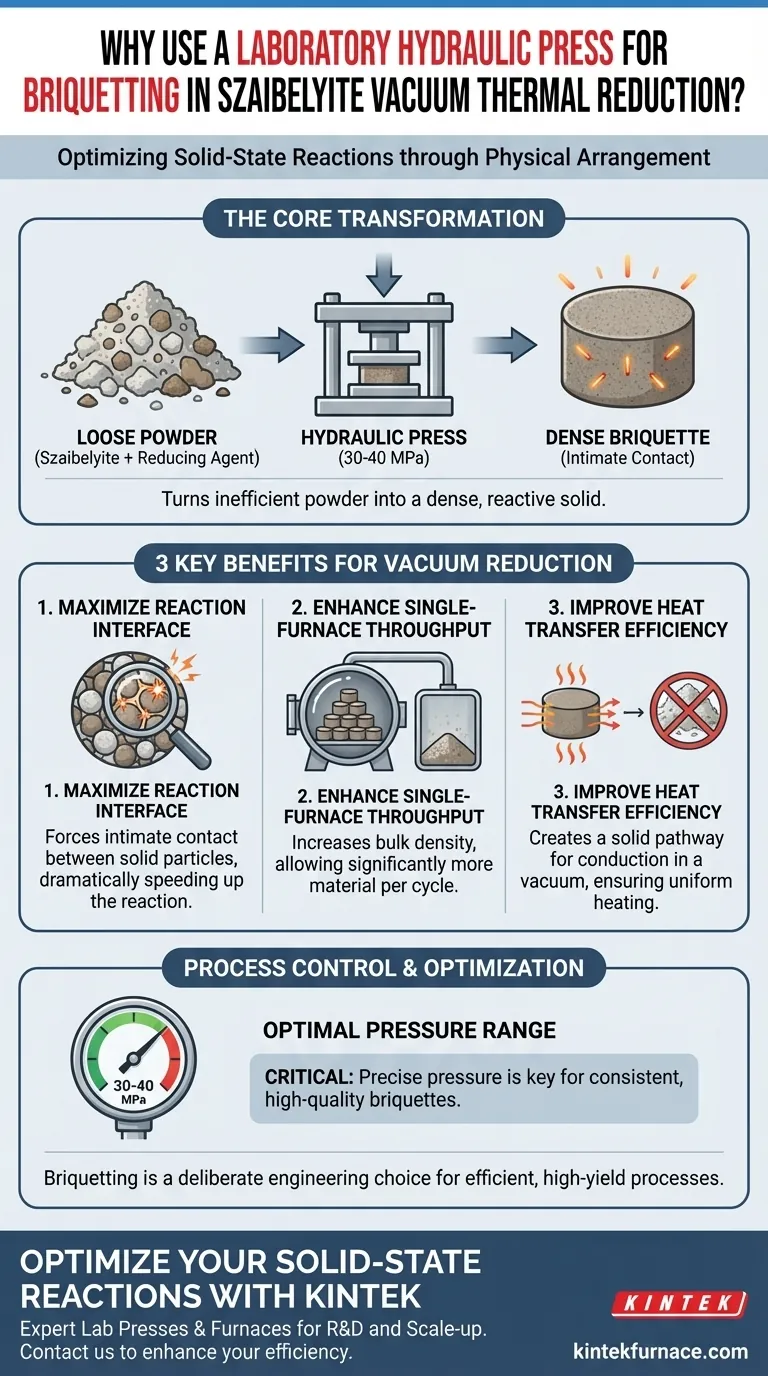

Em resumo, uma prensa hidráulica de laboratório é usada para compactar os pós misturados em briquetes densos, um passo crítico que aprimora diretamente a velocidade, a eficiência e a vazão geral da reação. Este processo força fisicamente as partículas reagentes a um contato íntimo, aumenta a quantidade de material que pode ser processada de uma vez e melhora a forma como o calor se move pela mistura no forno a vácuo.

O princípio fundamental é este: em uma reação a vácuo em estado sólido, o sucesso depende da otimização do arranjo físico dos reagentes. A briquetagem com uma prensa hidráulica é a ferramenta mecânica usada para criar este estado físico ideal, transformando um pó solto e ineficiente em um sólido denso e altamente reativo.

O Papel Crítico da Briquetagem na Redução a Vácuo

Na redução térmica a vácuo de szaibelyite para produzir magnésio, a reação ocorre entre partículas sólidas. Diferentemente de reações em líquidos ou gases onde as moléculas podem se mover livremente, as reações em estado sólido dependem inteiramente da área superficial onde as partículas se tocam. Uma prensa hidráulica reconfigura fundamentalmente este ambiente físico.

Maximizando a Interface de Reação

A função principal da prensa é garantir o contato íntimo entre o minério de szaibelyite e o agente redutor, como o pó de silício.

Ao aplicar pressão significativa (por exemplo, 30-40 MPa), a prensa elimina vazios e força essas partículas sólidas umas contra as outras. Isso maximiza dramaticamente a interface de reação, ou a área superficial total onde a redução química pode realmente ocorrer.

Sem esse contato forçado, a reação seria incrivelmente lenta e incompleta, pois apenas uma pequena fração das partículas reagentes estaria em contato.

Aumentando a Vazão de um Único Forno

Uma função secundária, mas economicamente vital, é aumentar a densidade aparente do material. O pó solto contém uma grande quantidade de espaço vazio.

A compactação do pó em um briquete denso permite que uma massa muito maior de material seja carregada no forno para um único ciclo. Isso aumenta diretamente a vazão de um único forno, tornando todo o processo mais produtivo e econômico.

Melhorando a Eficiência da Transferência de Calor

O vácuo é um excelente isolante, o que significa que o calor não se propaga facilmente. A transferência de calor por convecção (o movimento de gás quente) é eliminada.

Portanto, o processo depende da condução — o calor se move diretamente de partícula para partícula. Um briquete denso e compactado fornece um caminho muito melhor para a condução de calor do que um pó solto com muitas lacunas de ar.

Essa transferência de calor aprimorada garante que toda a massa do material atinja a temperatura de reação necessária uniformemente, levando a uma redução mais eficiente e completa do magnésio.

Compreendendo as Restrições do Processo

Embora essencial, a etapa de briquetagem não está isenta de parâmetros críticos. O objetivo é atingir uma densidade ideal sem introduzir outros problemas.

A Importância da Pressão Correta

A pressão aplicada pela prensa hidráulica deve ser cuidadosamente controlada. A faixa especificada de 30-40 MPa é resultado da otimização do processo.

Se a pressão for muito baixa, os briquetes não terão densidade suficiente. Isso resulta em contato inadequado entre as partículas, transferência de calor ineficiente e menor vazão.

Se a pressão for muito alta, ela pode não fornecer benefícios adicionais e pode potencialmente danificar o equipamento ou criar briquetes que são muito pouco porosos para que o vapor de magnésio escape efetivamente.

O Desafio da Uniformidade

Alcançar a uniformidade perfeita em cada briquete é um desafio prático. Qualquer variação na densidade ou composição de um briquete para outro pode levar a aquecimento e taxas de reação não uniformes dentro do forno.

Isso pode resultar em menor rendimento geral e resultados menos previsíveis, destacando a importância de uma prensa bem mantida e um procedimento de mistura consistente.

Fazendo a Escolha Certa para o Seu Objetivo

Controlar a forma física de seus reagentes é tão crucial quanto controlar as condições químicas. Como você aborda a briquetagem depende de seu objetivo principal.

- Se o seu foco principal é maximizar a velocidade e o rendimento da reação: Garanta que a prensa atinja a pressão alvo para garantir o contato íntimo entre a szaibelyite e o agente redutor.

- Se o seu foco principal é melhorar a viabilidade econômica: Concentre-se em como a briquetagem aumenta a densidade aparente, pois isso se traduz diretamente em maior vazão do forno e menores custos operacionais por unidade de magnésio produzido.

- Se o seu foco principal é garantir a consistência do processo: Priorize a densidade uniforme do briquete, pois isso é fundamental para alcançar a transferência de calor uniforme necessária para uma reação previsível e completa em um ambiente a vácuo.

Em última análise, o uso de uma prensa hidráulica é uma escolha deliberada de engenharia para superar as limitações físicas inerentes de uma reação em estado sólido em um vácuo.

Tabela Resumo:

| Função da Briquetagem | Benefício Chave para Redução a Vácuo |

|---|---|

| Maximiza a Interface de Reação | Força as partículas de szaibelyite e do agente redutor a um contato íntimo, acelerando dramaticamente a reação em estado sólido. |

| Aumenta a Densidade Aparente | Permite que mais material seja processado por ciclo de forno, melhorando a vazão e a relação custo-benefício. |

| Melhora a Transferência de Calor | Cria um caminho sólido para a condução de calor no vácuo, garantindo temperatura uniforme e reação completa. |

| Otimiza o Controle do Processo | Aplicar a pressão correta (por exemplo, 30-40 MPa) é crucial para criar briquetes consistentes e de alta qualidade. |

Pronto para Otimizar Suas Reações em Estado Sólido?

A briquetagem é uma etapa crítica para alcançar processos térmicos a vácuo eficientes e de alto rendimento. O equipamento de laboratório certo é essencial para o sucesso.

A expertise da KINTEK pode ajudá-lo a:

- Acelerar P&D com prensas de laboratório confiáveis que garantem densidade e consistência perfeitas dos briquetes.

- Escalar Seu Processo com fornos e prensas robustos projetados para produção de alta vazão.

- Resolver Desafios de Materiais personalizando equipamentos para sua mistura de materiais específica e objetivos de reação.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum, CVD e outros fornos de alta temperatura para laboratório, todos personalizáveis para necessidades únicas.

Entre em contato conosco hoje mesmo para discutir como nossas soluções podem melhorar sua eficiência e vazão de redução a vácuo.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo