No seu cerne, um forno a vácuo é um sistema de componentes interligados concebido para um único propósito: o processamento de materiais a alta temperatura num ambiente controlado e livre de contaminação. Os seus componentes primários são a câmara do forno hermética que contém o processo, um sistema de aquecimento para atingir as temperaturas alvo, um sistema de vácuo para remover a atmosfera, um sistema de controlo para gerir o processo com precisão e um sistema de arrefecimento para trazer o material de volta a uma temperatura segura.

Um forno a vácuo não é meramente uma caixa quente. É um sistema integrado onde cada componente — desde as bombas de vácuo ao isolamento — desempenha um papel fundamental na criação de um ambiente que possibilita processos metalúrgicos impossíveis de alcançar ao ar livre.

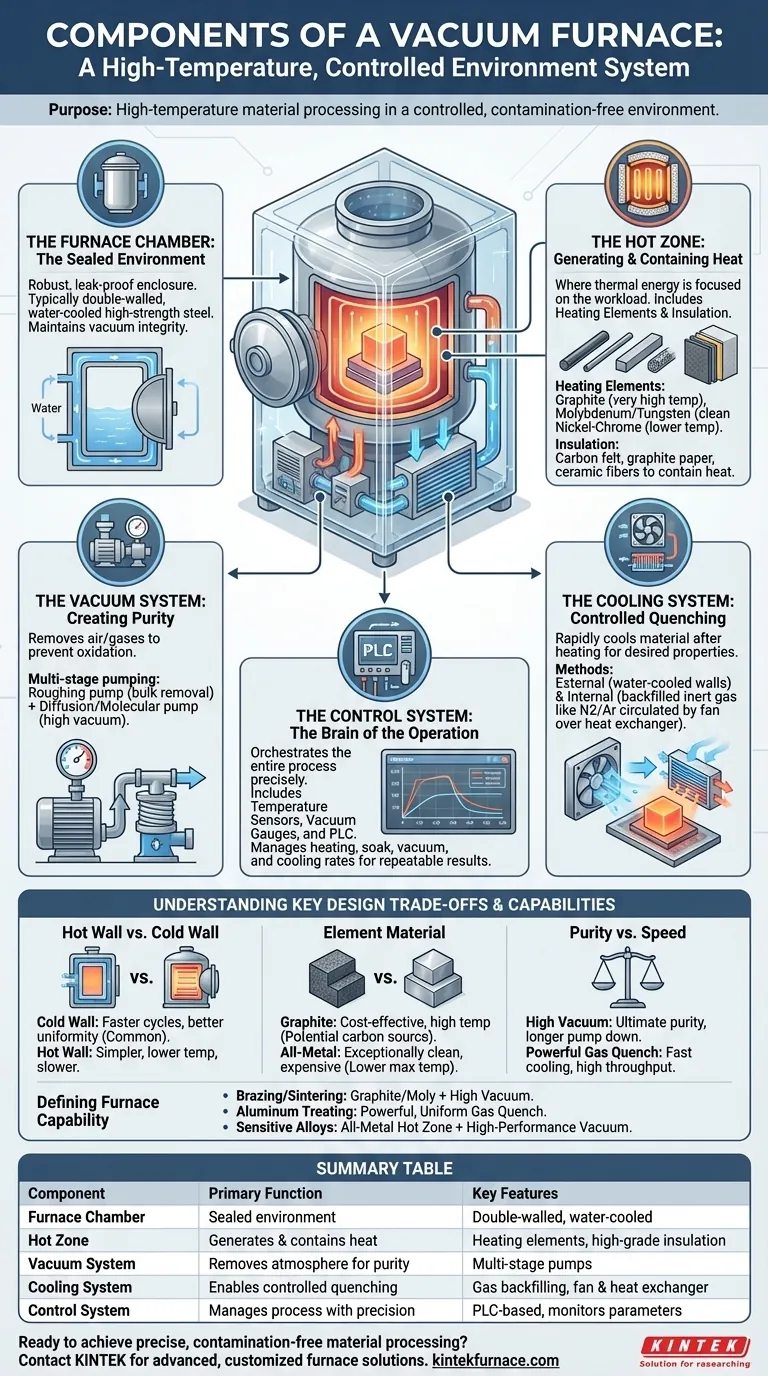

A Anatomia de um Forno a Vácuo: Sistemas Centrais

Para compreender como funciona um forno a vácuo, é melhor considerá-lo como uma coleção de sistemas construídos para um fim específico que trabalham em conjunto. Cada sistema é responsável por uma fase do ciclo de tratamento térmico.

A Câmara do Forno: O Ambiente Selado

A base de qualquer forno a vácuo é a sua câmara, também conhecida como vaso ou corpo do forno. A única função deste componente é fornecer um invólucro robusto e estanque.

É tipicamente uma estrutura de parede dupla arrefecida a água, feita de aço de alta resistência ou aço inoxidável. A água que circula entre as paredes mantém o exterior do forno frio e seguro ao toque, mesmo quando o interior está a milhares de graus.

Uma porta grande e selada permite o acesso para carregar e descarregar materiais. A integridade da câmara e das suas vedações é fundamental para alcançar e manter o nível de vácuo necessário.

A Zona Quente: Gerar e Conter o Calor

Dentro da câmara encontra-se a "zona quente", que consiste nos elementos de aquecimento e no pacote de isolamento. É aqui que a energia térmica é gerada e focada na carga de trabalho.

Os elementos de aquecimento são a fonte de calor. O seu material determina a temperatura máxima de operação do forno. Os materiais comuns incluem:

- Grafite: Utilizado para temperaturas muito elevadas (até e acima de 2200°C) em ambientes a vácuo não oxidantes.

- Molibdénio e Tungsténio: Metais de alta temperatura utilizados para aplicações de processamento limpo onde o carbono do grafite seria um contaminante.

- Níquel-Crómio (NiCr): Um fio de resistência utilizado para aplicações de temperatura mais baixa, como o revenimento (abaixo de 750°C).

O isolamento rodeia os elementos de aquecimento para evitar que o calor escape para as paredes da câmara arrefecidas a água. Isto melhora a eficiência térmica e a uniformidade da temperatura. Materiais como feltro de carbono de alta qualidade, papel de grafite e fibras cerâmicas são utilizados para refletir e conter o imenso calor.

O Sistema de Vácuo: Criar Pureza

O sistema de vácuo é o que separa um forno a vácuo de qualquer outro tipo de forno. A sua função é remover o ar e outros gases da câmara antes e durante o aquecimento. Isto previne a oxidação e outras reações químicas indesejadas na superfície do material.

Um sistema típico utiliza múltiplos tipos de bombas a trabalhar em fases. Uma bomba mecânica de "pré-vácuo" (roughing) remove a maior parte do ar, após o que uma bomba de difusão, molecular ou "booster" assume para atingir as pressões muito mais baixas necessárias para o processamento a vácuo elevado.

O Sistema de Arrefecimento: Têmpera Controlada

Após a conclusão do ciclo de aquecimento, o material deve ser arrefecido de forma rápida e controlada. Este processo, frequentemente chamado de têmpera (quenching), é fundamental para fixar as propriedades metalúrgicas desejadas.

A maioria dos fornos modernos de "parede fria" utiliza uma combinação de dois métodos de arrefecimento:

- Arrefecimento Externo: A água que circula nas paredes duplas da câmara remove continuamente o calor do sistema geral.

- Arrefecimento Interno: O forno é rapidamente reabastecido com um gás inerte como azoto ou árgon. Um ventilador potente circula este gás através da zona quente e sobre um permutador de calor (tipicamente arrefecido a água) para arrefecer a carga de trabalho de forma rápida e uniforme.

O Sistema de Controlo: O Cérebro da Operação

Todo o processo é orquestrado por um sistema de controlo sofisticado. Este sistema inclui sensores de temperatura (termopares), manómetros de vácuo e um processador central (frequentemente um PLC, ou Controlador Lógico Programável).

O sistema de controlo gere com precisão a taxa de aquecimento, o tempo de imersão (soak time), a temperatura, o nível de vácuo e a taxa de arrefecimento de acordo com uma receita pré-programada. Isto garante que cada ciclo é idêntico, proporcionando resultados repetíveis e previsíveis.

Compreender as Trocas de Design Chave

Os componentes específicos escolhidos para um forno a vácuo definem as suas capacidades e limitações. Nem todos os fornos são criados da mesma forma, e o design envolve trocas significativas.

Design de Parede Fria vs. Parede Quente

Os fornos de parede fria, onde os elementos de aquecimento estão dentro de uma câmara a vácuo arrefecida a água, são o tipo mais comum para aplicações de alta temperatura. Oferecem ciclos de aquecimento e arrefecimento mais rápidos e maior uniformidade de temperatura.

Os fornos de parede quente, onde toda a câmara a vácuo é colocada dentro de um forno separado e maior, são mais simples, mas limitados. São geralmente utilizados para temperaturas mais baixas e são mais lentos a aquecer e a arrefecer.

Escolha do Material do Elemento de Aquecimento

A escolha entre grafite e uma zona quente totalmente metálica (molibdénio/tungsténio) é fundamental. O grafite é económico e excelente para altas temperaturas, mas pode ser uma fonte de contaminação por carbono, o que é inaceitável para certas ligas.

As zonas quentes totalmente metálicas proporcionam um ambiente de processamento excecionalmente limpo, mas são mais caras e podem ter limites de temperatura máxima inferiores aos do grafite.

Pureza vs. Velocidade de Produção

A configuração dos sistemas de vácuo e arrefecimento cria uma troca entre a pureza do processo e o tempo de ciclo. Um forno com um sistema de vácuo potente e multi-estágios pode atingir um vácuo muito elevado para a máxima pureza, mas demora mais tempo a despressurizar (pump down).

Em contrapartida, um forno com um sistema maciço de têmpera a gás pode arrefecer peças extremamente depressa, aumentando o rendimento, mas pode ser excessivo para processos que não requerem têmpera rápida.

Como os Componentes Definem a Capacidade do Forno

Ao avaliar um forno a vácuo, compreender os seus componentes permite-lhe adequar o seu design aos seus requisitos de processo específicos.

- Se o seu foco principal for a brasagem ou sinterização a alta temperatura: Necessita de um forno com elementos de aquecimento de grafite ou molibdénio capazes de exceder a sua temperatura alvo e um sistema de vácuo que previna a oxidação.

- Se o seu foco principal for o tratamento em solução e o endurecimento por envelhecimento de alumínio: Um forno com um sistema de têmpera a gás potente e uniforme é mais crítico do que um que consiga atingir um vácuo extremamente elevado.

- Se o seu foco principal for o processamento de ligas médicas ou aeroespaciais altamente sensíveis: Requer uma zona quente totalmente metálica e um sistema de vácuo de alto desempenho para garantir limpeza absoluta e prevenir qualquer contaminação.

Em última análise, compreender a função de cada componente transforma uma peça complexa de equipamento numa ferramenta previsível para alcançar resultados materiais específicos.

Tabela de Resumo:

| Componente | Função Primária | Características Principais |

|---|---|---|

| Câmara do Forno | Fornece um ambiente selado e estanque | Estrutura de parede dupla arrefecida a água; construção em aço de alta resistência |

| Zona Quente | Gera e contém calor | Elementos de aquecimento (grafite, molibdénio, NiCr); isolamento de alta qualidade |

| Sistema de Vácuo | Remove a atmosfera para pureza | Bombas multi-estágio (pré-vácuo, difusão/molecular); previne a oxidação |

| Sistema de Arrefecimento | Permite a têmpera controlada | Reabastecimento de gás (N2/Ar); ventilador e permutador de calor para arrefecimento rápido e uniforme |

| Sistema de Controlo | Gere todo o processo com precisão | Baseado em PLC; monitoriza temperatura, vácuo e parâmetros do ciclo |

Pronto para alcançar um processamento de materiais preciso e sem contaminação?

Na KINTEK, aproveitamos a nossa excecional I&D e fabrico interno para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Quer necessite de um Forno de Mufa ou Tubular padrão, ou de um Forno a Vácuo e Atmosfera ou Sistema CVD/PECVD altamente personalizado para aplicações aeroespaciais ou médicas sensíveis, a nossa profunda capacidade de personalização garante que o seu forno corresponde perfeitamente aos seus requisitos de processo.

Contacte-nos hoje para discutir como a nossa experiência em fornos a vácuo pode melhorar as capacidades do seu laboratório e fornecer resultados repetíveis e de alta qualidade. Entre em contacto através do nosso formulário de contacto para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento