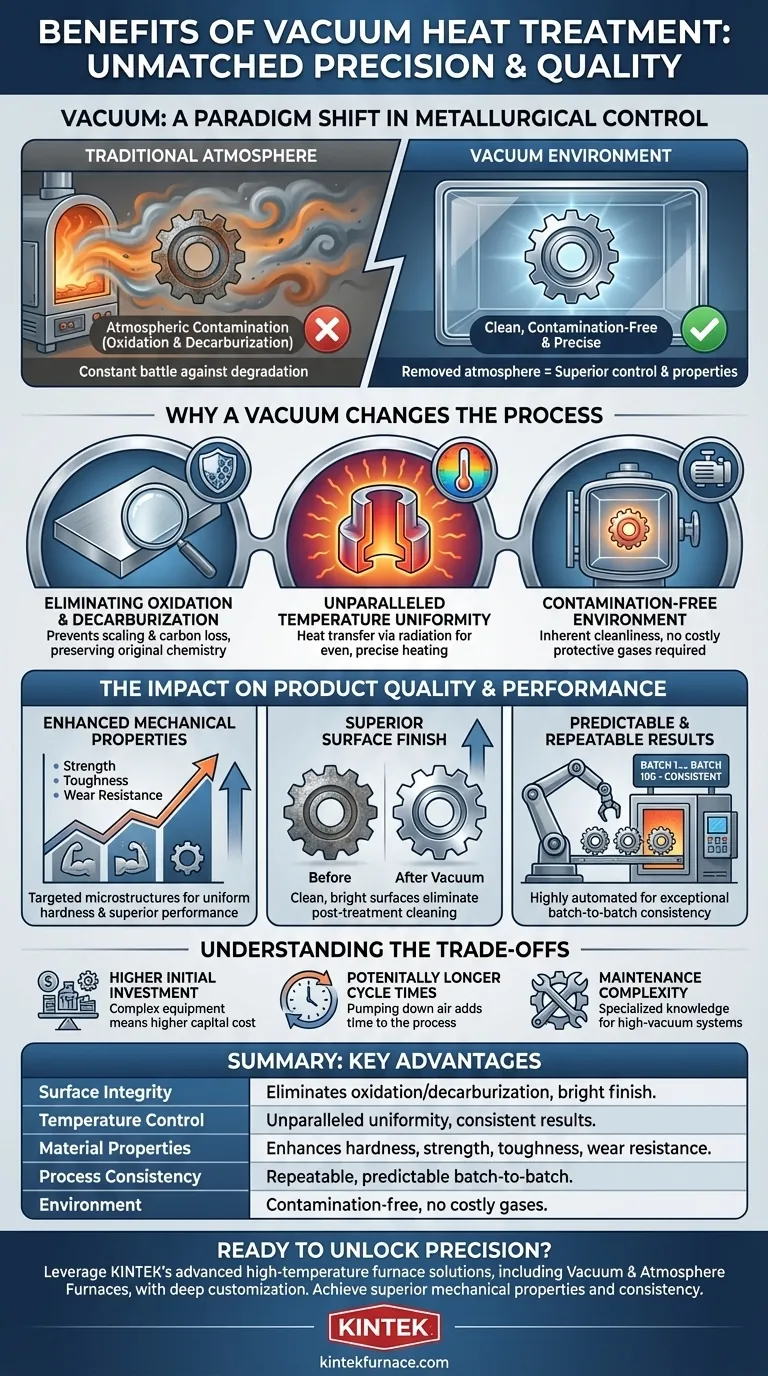

Em sua essência, o tratamento térmico a vácuo oferece um controle inigualável sobre o processo metalúrgico. Ao remover a atmosfera do forno, este método previne reações químicas indesejadas, como oxidação e descarbonetação. Isso resulta em um acabamento superficial limpo e brilhante e permite um controle de temperatura extremamente preciso, levando a propriedades de material superiores e altamente repetíveis.

O tratamento térmico tradicional é uma batalha constante contra a contaminação atmosférica. O tratamento térmico a vácuo muda fundamentalmente o objetivo ao remover completamente a atmosfera, transformando o processo de um de proteção para um de precisão.

Por Que o Vácuo Muda o Processo

Realizar o tratamento térmico a vácuo não é apenas um pequeno ajuste; é uma mudança de paradigma que proporciona um nível de controle impossível de ser alcançado em uma atmosfera convencional.

Eliminação da Oxidação e Descarbonetação

Em um forno tradicional, o oxigênio e outros gases reativos no ar atacam a superfície quente de uma peça metálica. Isso causa oxidação (formação de carepa) e descarbonetação (perda de carbono da superfície do aço), o que degrada tanto a aparência quanto as propriedades mecânicas.

Um ambiente a vácuo é praticamente livre desses gases reativos. Ao remover o ar, você remove a causa dessas reações, preservando a química e a integridade da superfície original da peça.

Atingindo Uniformidade de Temperatura Incomparável

No vácuo, a transferência de calor ocorre principalmente por radiação. Isso permite um aquecimento excepcionalmente uniforme, pois todas as superfícies da peça são aquecidas igualmente, sem interferência das correntes de convecção encontradas em fornos atmosféricos.

Este controle de temperatura preciso e uniforme é fundamental para garantir que toda a peça, incluindo geometrias complexas, atinja a temperatura alvo e sofra a transformação metalúrgica desejada de forma consistente.

Garantindo um Ambiente Livre de Contaminação

Fornos atmosféricos frequentemente exigem o uso de gases caros ou inflamáveis, como argônio ou hidrogênio, para criar um ambiente protetor e prevenir a oxidação.

O tratamento a vácuo inerentemente cria um ambiente limpo sem a necessidade desses consumíveis dispendiosos. Isso não só economiza dinheiro, mas também aumenta a segurança ao eliminar o manuseio de gases inflamáveis.

O Impacto na Qualidade e Desempenho do Produto

O controle oferecido pelo processamento a vácuo se traduz diretamente em melhorias mensuráveis no produto final.

Propriedades Mecânicas Aprimoradas

O controle preciso dos ciclos de aquecimento e, mais importante, de resfriamento (têmpera) permite o desenvolvimento direcionado de microestruturas específicas. Isso resulta em dureza mais uniforme, maior resistência, maior tenacidade e maior resistência ao desgaste.

Acabamento Superficial Superior

As peças saem de um forno a vácuo com uma superfície limpa e brilhante, livre de carepa ou descoloração. Em muitos casos, isso elimina a necessidade de operações de limpeza ou acabamento pós-tratamento, como jateamento ou decapagem, economizando tempo e custo.

Resultados Previsíveis e Repetíveis

Fornos a vácuo modernos são sistemas altamente automatizados. A combinação de um ambiente controlado e programação digital precisa garante que cada ciclo seja executado exatamente da mesma maneira. Isso leva a uma consistência excepcional entre lotes e uma redução drástica de peças rejeitadas.

Entendendo as Compensações

Embora poderoso, o tratamento térmico a vácuo não é uma solução universal. Uma avaliação objetiva requer a compreensão de suas limitações.

Maior Investimento Inicial

Fornos a vácuo são equipamentos complexos com bombas de alto vácuo e sistemas de controle sofisticados. Isso resulta em um custo de capital inicial significativamente maior em comparação com fornos atmosféricos convencionais.

Tempos de Ciclo Potencialmente Mais Longos

A necessidade de evacuar o ar da câmara antes do início do ciclo de aquecimento adiciona tempo ao processo geral. Para peças de alto volume e baixa margem, este pode ser um fator crítico nos cálculos de rendimento.

Complexidade de Manutenção

Sistemas de alto vácuo exigem conhecimento especializado para manutenção e reparo. Selos, bombas e sensores devem ser mantidos meticulosamente para garantir a integridade do vácuo, o que pode aumentar a complexidade operacional.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de tratamento térmico correto depende inteiramente dos requisitos técnicos e das realidades econômicas do seu projeto.

- Se seu foco principal é o acabamento superficial e a integridade da peça: O tratamento a vácuo é a escolha superior, pois previne a degradação da superfície e frequentemente elimina a necessidade de limpeza pós-processamento dispendiosa.

- Se seu foco principal é alcançar propriedades mecânicas específicas e de alto desempenho: A uniformidade de temperatura e o controle de processo incomparáveis do tratamento térmico a vácuo proporcionam consistência inigualável para componentes críticos.

- Se seu foco principal é minimizar o custo de capital inicial para peças simples: Um forno atmosférico convencional pode ser uma solução mais econômica, desde que você possa tolerar alguma oxidação superficial e variabilidade do processo.

Ao entender esses princípios centrais, você pode determinar com confiança quando o tratamento térmico a vácuo não é apenas uma alternativa, mas uma vantagem de fabricação crítica.

Tabela Resumo:

| Benefício | Vantagem Principal |

|---|---|

| Integridade da Superfície | Elimina oxidação e descarbonetação para um acabamento brilhante e limpo. |

| Controle de Temperatura | Proporciona uniformidade de aquecimento incomparável para resultados consistentes. |

| Propriedades do Material | Melhora a dureza, resistência, tenacidade e resistência ao desgaste. |

| Consistência do Processo | Entrega resultados altamente repetíveis e previsíveis entre lotes. |

| Ambiente | Cria um ambiente livre de contaminação sem a necessidade de gases protetores caros. |

Pronto para desbloquear a precisão do tratamento térmico a vácuo para seus componentes críticos?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos a Vácuo e Atmosféricos, Fornos de Mufa, Fornos Tubulares, Fornos Rotativos e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas.

Se você precisa eliminar a oxidação superficial, alcançar propriedades mecânicas superiores ou garantir consistência entre lotes, nossos especialistas podem ajudá-lo a selecionar ou personalizar o forno a vácuo ideal para sua aplicação.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções de tratamento térmico a vácuo podem aprimorar a qualidade do seu produto e a eficiência de sua fabricação.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase