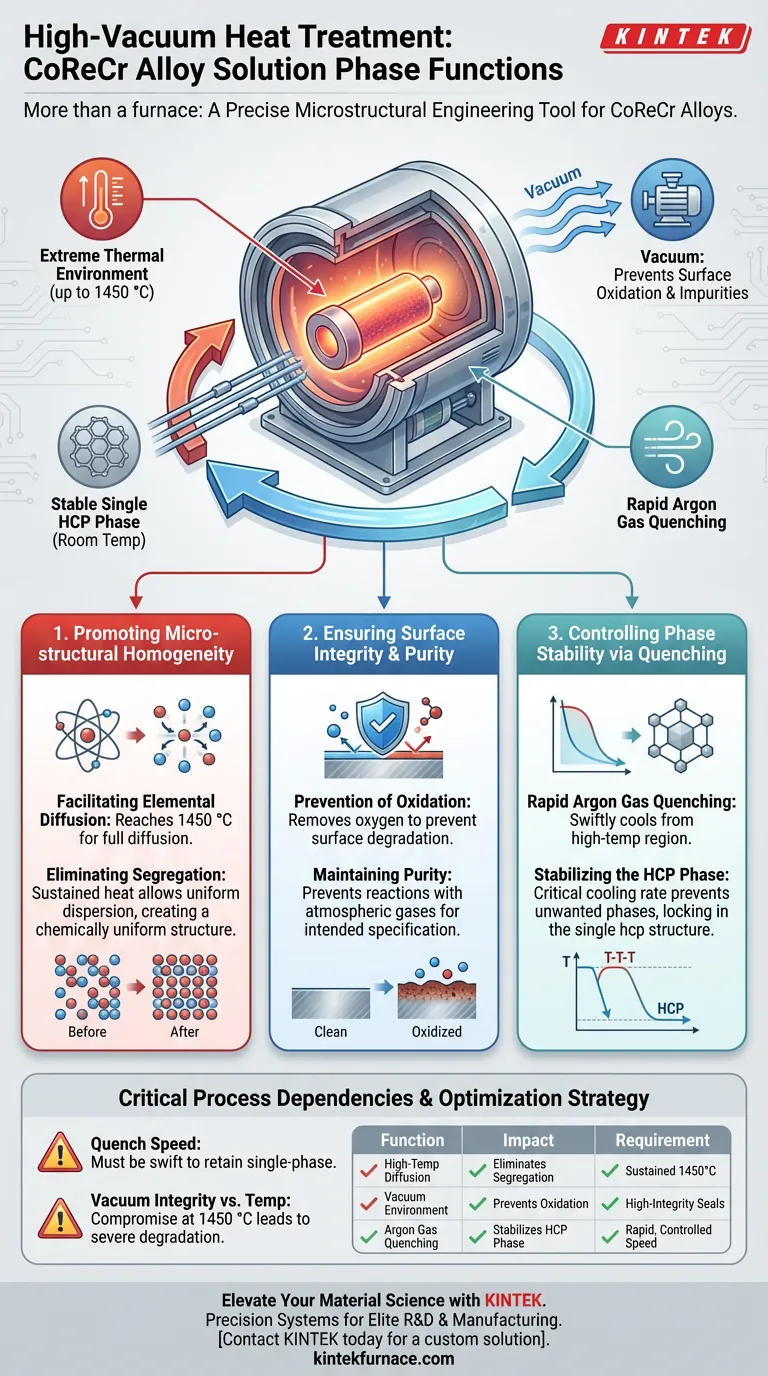

Um forno de tratamento térmico a alto vácuo serve como uma ferramenta de engenharia microestrutural precisa durante o tratamento térmico de solução de ligas CoReCr. Suas funções primárias são gerar ambientes térmicos extremos (até 1450 °C) para impulsionar a difusão de elementos, manter o vácuo para prevenir a oxidação da superfície e executar um rápido resfriamento com gás argônio para fixar uma estrutura cristalina específica.

Ponto Principal O forno funciona não apenas como um elemento de aquecimento, mas como uma câmara de atmosfera controlada que elimina a segregação composicional. Sua capacidade de transição rápida de aquecimento a alto vácuo para resfriamento com argônio é o fator crítico na estabilização da fase hcp única da liga à temperatura ambiente.

Promovendo a Homogeneidade Microestrutural

Facilitando a Difusão de Elementos

Para alcançar as propriedades de material desejadas, o forno deve fornecer um ambiente de temperatura extrema capaz de atingir 1450 °C.

Neste patamar térmico, o forno fornece a energia necessária para a difusão completa dos elementos de liga em toda a matriz.

Eliminando a Segregação Composicional

Ligas fundidas frequentemente sofrem com a distribuição desigual de elementos. O calor elevado sustentado permite que esses elementos migrem e se dispersem uniformemente.

Esta função elimina a segregação composicional, transformando o material em uma estrutura quimicamente uniforme.

Garantindo a Integridade e Pureza da Superfície

Prevenção da Oxidação

O aspecto de "alto vácuo" do forno é funcionalmente crítico para ligas CoReCr.

Ao remover o oxigênio da câmara de aquecimento, o forno garante que a superfície da liga permaneça livre de oxidação, que é um risco comum em temperaturas elevadas.

Mantendo a Pureza do Material

Embora o objetivo principal seja a prevenção da oxidação, o ambiente de vácuo inerentemente suporta a pureza geral.

Ele impede a reação de elementos ativos na liga com gases atmosféricos, garantindo que a composição final corresponda às especificações de projeto pretendidas.

Controlando a Estabilidade de Fase via Resfriamento

Rápido Resfriamento com Gás Argônio

O aquecimento é apenas metade da equação; a função de resfriamento do forno é igualmente vital.

O sistema utiliza um mecanismo de resfriamento com gás argônio para resfriar rapidamente a liga da região monofásica de alta temperatura.

Estabilizando a Fase HCP

A taxa de resfriamento específica controla a estrutura cristalina do metal à medida que ele retorna à temperatura ambiente.

Ao resfriar rapidamente, o forno impede a formação de fases indesejadas, resultando em uma estrutura de fase hcp (hexagonal compacta) única e estável.

Dependências Críticas do Processo

A Necessidade de Velocidade de Resfriamento

A transição de 1450 °C para temperatura ambiente deve ser rápida e controlada.

Se o sistema de resfriamento com argônio do forno for insuficiente, o material pode não reter a estrutura monofásica desejada, comprometendo sua estabilidade.

Integridade do Vácuo vs. Temperatura

Operar a 1450 °C impõe um estresse imenso aos componentes do forno.

Qualquer comprometimento da vedação a vácuo nessas temperaturas extremas levará à degradação imediata e severa da superfície, anulando os benefícios do tratamento térmico.

Otimizando a Estratégia de Tratamento Térmico

Para garantir o processamento bem-sucedido de ligas CoReCr, considere as seguintes prioridades funcionais:

- Se seu foco principal é Homogeneidade Estrutural: Garanta que o forno possa sustentar 1450 °C por tempo suficiente para eliminar completamente a segregação composicional através da difusão.

- Se seu foco principal é Qualidade da Superfície: Verifique se a integridade do vácuo é mantida durante todo o ciclo de aquecimento para prevenir rigorosamente a oxidação.

- Se seu foco principal é Estabilidade de Fase: Calibre o sistema de resfriamento com gás argônio para maximizar a velocidade de resfriamento, garantindo a formação da fase hcp única.

O sucesso do tratamento térmico de solução de CoReCr depende inteiramente da capacidade do forno de equilibrar calor extremo para difusão com resfriamento rápido para estabilização de fase.

Tabela Resumo:

| Função do Forno | Impacto na Liga CoReCr | Requisito Crítico |

|---|---|---|

| Difusão a Alta Temperatura | Elimina a segregação composicional | Aquecimento sustentado até 1450°C |

| Ambiente de Vácuo | Previne oxidação superficial e impurezas | Vedações a vácuo de alta integridade |

| Resfriamento com Gás Argônio | Estabiliza a estrutura de fase hcp única | Velocidade de resfriamento rápida e controlada |

Eleve sua Ciência de Materiais com a KINTEK

A precisão no processamento de ligas CoReCr requer equipamentos capazes de suportar estresse térmico extremo sem comprometer a integridade do vácuo. A KINTEK fornece sistemas líderes na indústria de Vácuo, CVD e Mufla de alta temperatura projetados para P&D e fabricação de elite. Nossos fornos personalizáveis garantem que seus materiais alcancem homogeneidade microestrutural e estabilidade de fase perfeitas.

Pronto para otimizar seu processo de tratamento térmico? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada.

Guia Visual

Referências

- Torben Fiedler, Joachim Rösler. Temperature-Dependent Young’s Modulus of TaC- and TiC-Strengthened Co-Re-Based Alloys. DOI: 10.3390/met14030324

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Por que metais refratários como o tungstênio são usados em fornos a vácuo? Desbloqueie o desempenho em alta temperatura com segurança

- Por que um ambiente de alto vácuo é necessário no empobrecimento de escória de cobre? Maximize a Eficiência da Separação de Matte

- Qual é o valor dos fornos de fusão em escala de laboratório na pesquisa de elementos de microaleação para Aço de Manganês Médio?

- Por que a desgaseificação usando um sistema de vácuo e linha Schlenk é crítica na preparação de óxido de índio preto? Garanta a pureza.

- Quais são os principais processos de tratamento térmico utilizados em fornos a vácuo de alta temperatura? Obtenha propriedades de material superiores

- Por que a soldagem por difusão de aço ODS e ligas de níquel deve ser feita em um forno a vácuo? Alcançar integridade livre de poros

- Qual é a função específica do alto vácuo na sinterização de SiC/Cu-Al2O3? Atingir 1,5x10^-2 Pa para Densidade de Pico

- Que manutenção é necessária para fornos de recozimento a vácuo? Dicas Essenciais para o Desempenho Máximo