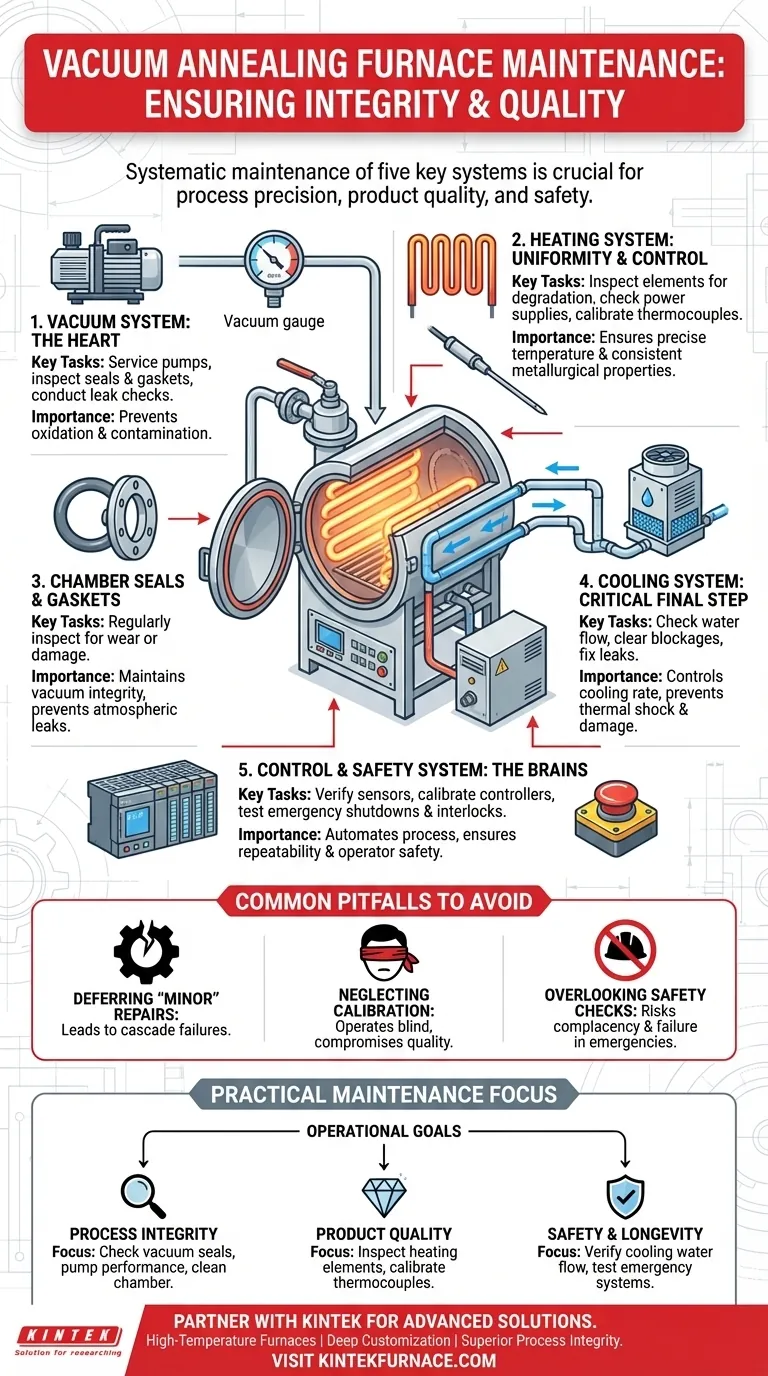

Em sua essência, a manutenção de um forno de recozimento a vácuo consiste em garantir sistematicamente a integridade de cinco sistemas principais. A manutenção necessária foca na bomba de vácuo, nos elementos de aquecimento, nas vedações e gaxetas da câmara, no sistema de resfriamento e nos sistemas de controle eletrônico. Negligenciar qualquer uma dessas áreas compromete a capacidade do forno de prevenir a oxidação e fornecer resultados consistentes e de alta qualidade.

O objetivo da manutenção do forno não é apenas prevenir falhas. É garantir a precisão de todo o processo de recozimento — desde a criação de um ambiente de vácuo puro até o alcance de perfis térmicos exatos — assegurando tanto a qualidade do produto quanto a segurança do operador.

Os Sistemas Principais que Requerem Atenção

Um forno a vácuo é um sistema integrado onde a falha de um componente pode causar um efeito cascata, afetando todo o processo. A manutenção eficaz requer uma abordagem metódica a cada um de seus subsistemas críticos.

O Sistema de Vácuo: O Coração do Processo

A função primordial do forno é remover a atmosfera, e essa tarefa cabe ao sistema de vácuo. Sua saúde é fundamental para prevenir a oxidação e contaminação da peça de trabalho.

As principais tarefas de manutenção incluem a manutenção regular das bombas de vácuo, a inspeção de todas as vedações e gaxetas quanto a desgaste ou danos, e a realização periódica de testes de vazamento na própria câmara.

Um vazamento lento ou uma bomba com desempenho insuficiente compromete diretamente o nível de vácuo, o que pode arruinar um lote inteiro de peças de alto valor.

O Sistema de Aquecimento: Garantindo Uniformidade e Controle

O sistema de aquecimento é responsável por elevar a peça de trabalho a uma temperatura precisa e mantê-la lá. Uniformidade e precisão são essenciais para atingir as propriedades metalúrgicas desejadas, como alívio de tensões ou recristalização.

A manutenção envolve a inspeção visual dos elementos de aquecimento em busca de sinais de degradação ou distorção e a verificação de suas fontes de alimentação.

Crucialmente, os termopares devem ser verificados quanto à precisão e calibrados ou substituídos regularmente. Uma leitura de temperatura imprecisa leva a um tratamento térmico incorreto e a uma qualidade de produto inconsistente.

O Sistema de Resfriamento: A Etapa Final Crítica

O resfriamento controlado é tão importante quanto o aquecimento. Este sistema, que geralmente utiliza água circulante ou gás inerte, remove o calor em uma taxa especificada para finalizar a microestrutura do material.

Você deve verificar regularmente os sistemas de resfriamento a água para garantir um fluxo adequado e procurar quaisquer obstruções ou vazamentos. Um resfriamento impedido pode levar a choque térmico, danos ao forno ou falha em atingir as propriedades do material desejadas.

O Sistema de Controle e Segurança: O Cérebro da Operação

Fornos modernos dependem de sistemas de controle sofisticados, frequentemente utilizando um CLP (Controlador Lógico Programável), para automatizar e monitorar o processo. Esses sistemas garantem repetibilidade e executam funções vitais de segurança.

A manutenção inclui a verificação de que todos os sensores estão reportando corretamente e que os controladores de temperatura estão calibrados. Também é crucial testar periodicamente todos os sistemas de desligamento de emergência e intertravamentos de segurança.

Armadilhas Comuns a Evitar

Entender os pontos comuns de falha é tão importante quanto seguir uma lista de verificação de manutenção. O maior erro é ver a manutenção como um custo evitável, em vez de um investimento necessário em qualidade e segurança.

Adiar Reparos "Menores"

Um pequeno e lento vazamento de vácuo ou uma taxa de fluxo de água ligeiramente reduzida podem parecer insignificantes. No entanto, esses problemas exercem estresse constante sobre outros componentes, como bombas de vácuo e elementos de aquecimento, fazendo-os trabalhar mais e falhar prematuramente.

Negligenciar a Calibração

A falha em calibrar termopares e sensores de pressão é um erro crítico. Sem dados precisos, o sistema de controle do forno está operando no escuro, tornando impossível garantir que o processo atenda às especificações.

Ignorar Verificações de Segurança

Intertravamentos de segurança e sistemas de desligamento de emergência são raramente usados, o que pode levar à complacência. Esses sistemas devem ser testados em um cronograma regular para garantir que funcionarão corretamente em uma emergência, protegendo tanto o pessoal quanto o equipamento.

Um Foco Prático de Manutenção

Sua estratégia de manutenção deve ser guiada por seus objetivos operacionais primários: integridade do processo, qualidade do produto e segurança a longo prazo.

- Se seu foco principal é a integridade do processo: Verifique regularmente as vedações de vácuo, o desempenho da bomba e limpe a câmara para evitar a contaminação da peça de trabalho por oxidação.

- Se seu foco principal é a qualidade do produto: Inspecione rotineiramente os elementos de aquecimento quanto ao desgaste e calibre todos os termopares para garantir um controle de temperatura preciso e uniforme.

- Se seu foco principal é segurança e longevidade: Verifique consistentemente as taxas de fluxo de água de resfriamento e teste metodicamente todos os sistemas de desligamento de emergência e intertravamento de segurança.

A manutenção consistente transforma seu forno de um potencial ponto de falha em um ativo confiável para a produção de componentes de qualidade superior.

Tabela de Resumo:

| Sistema | Principais Tarefas de Manutenção |

|---|---|

| Sistema de Vácuo | Manutenção das bombas, inspeção de vedações, realização de testes de vazamento |

| Sistema de Aquecimento | Inspeção de elementos, calibração de termopares |

| Sistema de Resfriamento | Verificação do fluxo de água, prevenção de obstruções |

| Controle e Segurança | Verificação de sensores, teste de desligamentos de emergência |

Garanta que seu forno de recozimento a vácuo opere com eficiência máxima com as soluções avançadas da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura como Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende precisamente às suas necessidades experimentais exclusivas para integridade de processo e qualidade de produto superiores. Contate-nos hoje para discutir como podemos apoiar suas metas de manutenção e desempenho!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados