Um ambiente de alto vácuo é estritamente necessário para a sinterização de Ti-6Al-4V devido à extrema reatividade química do titânio e seus elementos de liga em altas temperaturas. Sem um alto vácuo para reduzir os gases residuais, a liga atua como um "gettering", absorvendo rapidamente oxigênio e nitrogênio, o que leva à oxidação imediata e à severa degradação das propriedades do material.

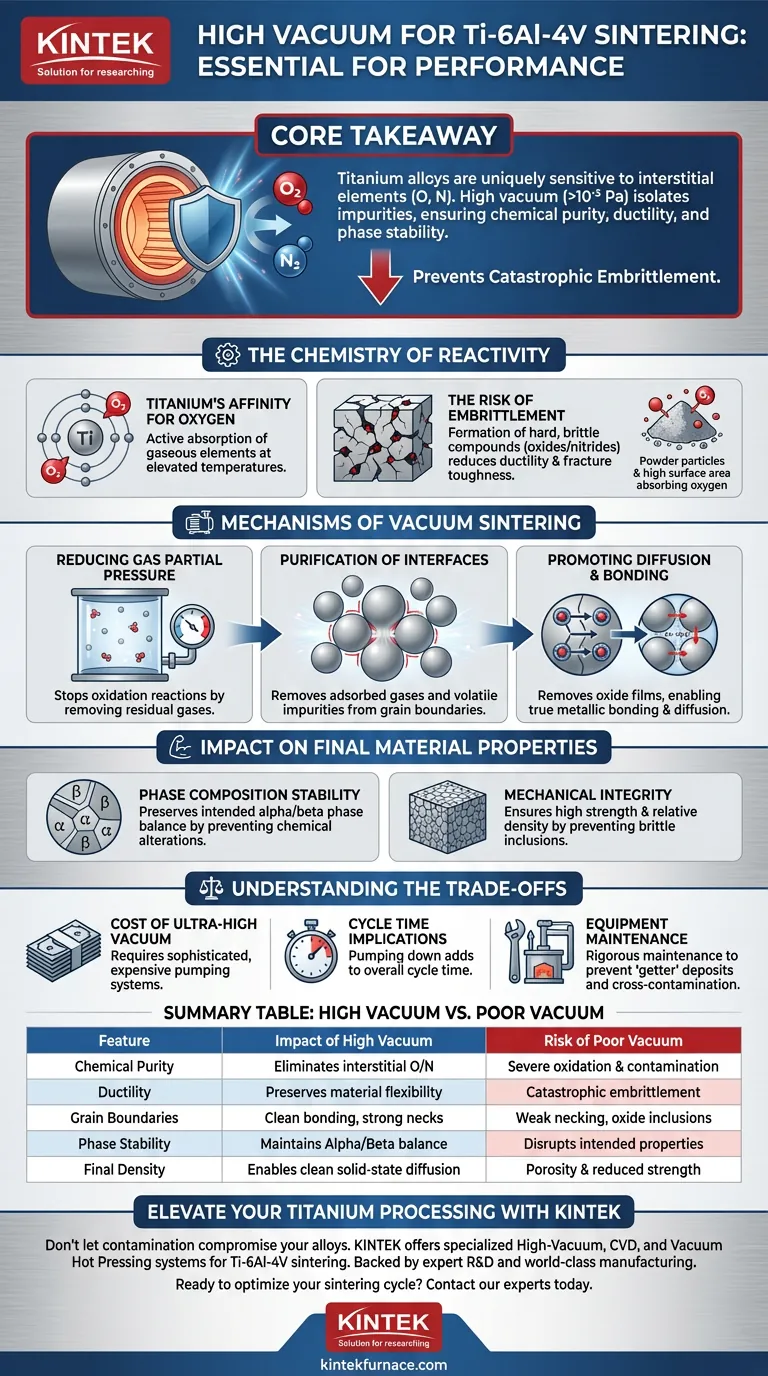

Ponto Principal As ligas de titânio são excepcionalmente sensíveis a elementos intersticiais; mesmo quantidades vestigiais de oxigênio ou nitrogênio podem causar fragilização catastrófica. Um ambiente de alto vácuo (frequentemente inferior a $10^{-3}$ Pa) é o único método confiável para isolar essas impurezas, garantindo a pureza química, ductilidade e estabilidade de fase necessárias para uma peça sinterizada de alto desempenho.

A Química da Reatividade

A Afinidade do Titânio pelo Oxigênio

O titânio e o alumínio (um componente chave do Ti-6Al-4V) possuem uma afinidade química extremamente alta pelo oxigênio. Ao serem aquecidos, eles não apenas se revestem quimicamente; eles absorvem ativamente elementos gasosos.

O Risco de Fragilização

Quando essas ligas absorvem oxigênio e nitrogênio, compostos duros e frágeis (óxidos e nitretos) se formam dentro da matriz do material. Esse processo, conhecido como fragilização, reduz drasticamente a ductilidade e a tenacidade à fratura.

Sensibilidade da Área de Superfície

Essa reatividade é amplificada ao trabalhar com pós. Partículas finas de titânio possuem uma grande área de superfície específica, tornando-as ainda mais sensíveis à oxidação do que o material a granel.

Mecanismos de Sinterização a Vácuo

Redução da Pressão Parcial de Gás

Um forno de alto vácuo reduz a pressão parcial dos gases residuais a níveis insignificantes (por exemplo, $10^{-3}$ a $10^{-5}$ Pa). Isso efetivamente interrompe as reações de oxidação antes que elas possam começar.

Purificação de Interfaces

Ambientes a vácuo facilitam a remoção de gases adsorvidos e impurezas voláteis da superfície das partículas de pó. Ao limpar essas fronteiras de grão, o forno impede a formação de inclusões de óxido que, de outra forma, enfraqueceriam a estrutura.

Promoção da Difusão e Ligação

Para que a sinterização ocorra, os átomos devem se difundir através das fronteiras das partículas para formar "pescoços". O vácuo remove as películas de óxido que atuam como barreiras para essa difusão. Isso garante a ligação metálica verdadeira e reações eficazes em estado sólido.

Impacto nas Propriedades Finais do Material

Estabilidade da Composição de Fase

O desempenho mecânico do Ti-6Al-4V depende de um equilíbrio específico de fases alfa e beta. O alto vácuo impede alterações químicas que poderiam perturbar esse equilíbrio, garantindo que a liga final mantenha sua estabilidade de fase pretendida.

Integridade Mecânica

Ao prevenir a inclusão de óxidos frágeis, o vácuo garante que o corpo sinterizado retenha alta resistência mecânica e densidade relativa. Isso é crucial para prevenir falhas prematuras sob estresse.

Compreendendo os Compromissos

O Custo do Ultra-Alto Vácuo

Alcançar os níveis de vácuo necessários (como $10^{-5}$ mbar ou inferior) requer sistemas de bombeamento sofisticados e caros. Qualquer compromisso na integridade da vedação ou no desempenho da bomba resultará em um lote "sucata" devido à contaminação imediata.

Implicações do Tempo de Ciclo

Criar um ambiente de vácuo de alta pureza leva tempo. O processo de bombeamento adiciona tempo ao ciclo geral em comparação com a sinterização em gás inerte, embora as propriedades mecânicas superiores muitas vezes justifiquem esse compromisso de eficiência.

Manutenção de Equipamentos

Fornos a vácuo que processam titânio requerem manutenção rigorosa. O efeito "gettering" do titânio pode resultar em depósitos dentro do forno, e os elementos de aquecimento devem ser mantidos livres de fontes de carbono ou oxigênio para evitar contaminação cruzada.

Fazendo a Escolha Certa para o Seu Objetivo

Alcançar a peça sinterizada ideal de Ti-6Al-4V requer alinhar suas capacidades de forno com seus requisitos mecânicos específicos.

- Se o seu foco principal é Ductilidade Máxima: Certifique-se de que seu forno possa manter um alto vácuo estável (melhor que $10^{-4}$ Pa) durante a fase de retenção para minimizar a fragilização intersticial.

- Se o seu foco principal é Alta Densidade: Considere um forno de Prensagem a Quente a Vácuo, que combina alto vácuo com pressão mecânica (por exemplo, 50 MPa) para forçar o contato entre as partículas e acelerar a densificação.

- Se o seu foco principal é Controle de Microestrutura: Priorize sistemas de vácuo que ofereçam controle preciso de temperatura juntamente com isolamento de impurezas para evitar crescimento excessivo de grãos enquanto purifica as fronteiras de grão.

O nível de vácuo não é apenas uma configuração operacional; é a variável definidora que determina se você produzirá uma liga de alto desempenho ou um componente frágil e inutilizável.

Tabela Resumo:

| Característica | Impacto do Alto Vácuo | Risco de Vácuo Ruim |

|---|---|---|

| Pureza Química | Elimina oxigênio/nitrogênio intersticial | Oxidação severa e contaminação por "gettering" |

| Ductilidade | Preserva a flexibilidade do material | Fragilização catastrófica e fragilidade |

| Fronteiras de Grão | Remove películas de óxido para melhor ligação | Formação de pescoços fracos e inclusões de óxido |

| Estabilidade de Fase | Mantém o equilíbrio das fases Alfa/Beta | Perturba as propriedades microestruturais pretendidas |

| Densidade Final | Permite difusão limpa em estado sólido | Porosidade e redução da resistência mecânica |

Eleve Seu Processamento de Titânio com a KINTEK

Não deixe que a contaminação comprometa suas ligas de alto desempenho. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas especializados de Alto Vácuo, CVD e Prensagem a Quente a Vácuo projetados especificamente para as rigorosas demandas da sinterização de Ti-6Al-4V. Nossos fornos de alta temperatura de laboratório e industriais personalizáveis garantem o controle preciso da atmosfera necessário para prevenir a fragilização e maximizar a densidade do material.

Pronto para otimizar seu ciclo de sinterização? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de vácuo perfeita para suas necessidades exclusivas.

Guia Visual

Referências

- Yujin Yang. Optimization of large cast Haynes 282 based on thermal induced cracks: formation and elimination. DOI: 10.1051/meca/2024008

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que os fornos a vácuo são essenciais para ligas de titânio? Proteja seus componentes contra fragilização

- Quais são os principais benefícios da cementação a vácuo? Alcance precisão, baixa distorção e endurecimento ecológico

- Quais aplicações industriais se beneficiam dos fornos a arco a vácuo? Essencial para Aeroespacial, Médico e Energia

- Por que é necessário um sistema de deposição a vácuo para dopagem de BL-MoS2? Alcance Precisão e Pureza em Nível de Nanograma e Pureza

- Quais são os principais benefícios do revenimento a vácuo? Alcance Qualidade de Superfície Superior e Propriedades de Material Aprimoradas

- Como os materiais podem ser carregados em um forno a vácuo horizontal? Otimize seu processo de tratamento térmico

- Como um chiller protege o próprio forno a vácuo? Prolongue a Vida Útil do Equipamento com Refrigeração Eficaz

- Por que o cloreto de amônio é usado para despassivação em LTGN? Desbloqueie o Potencial do Aço Inoxidável para Nitretação