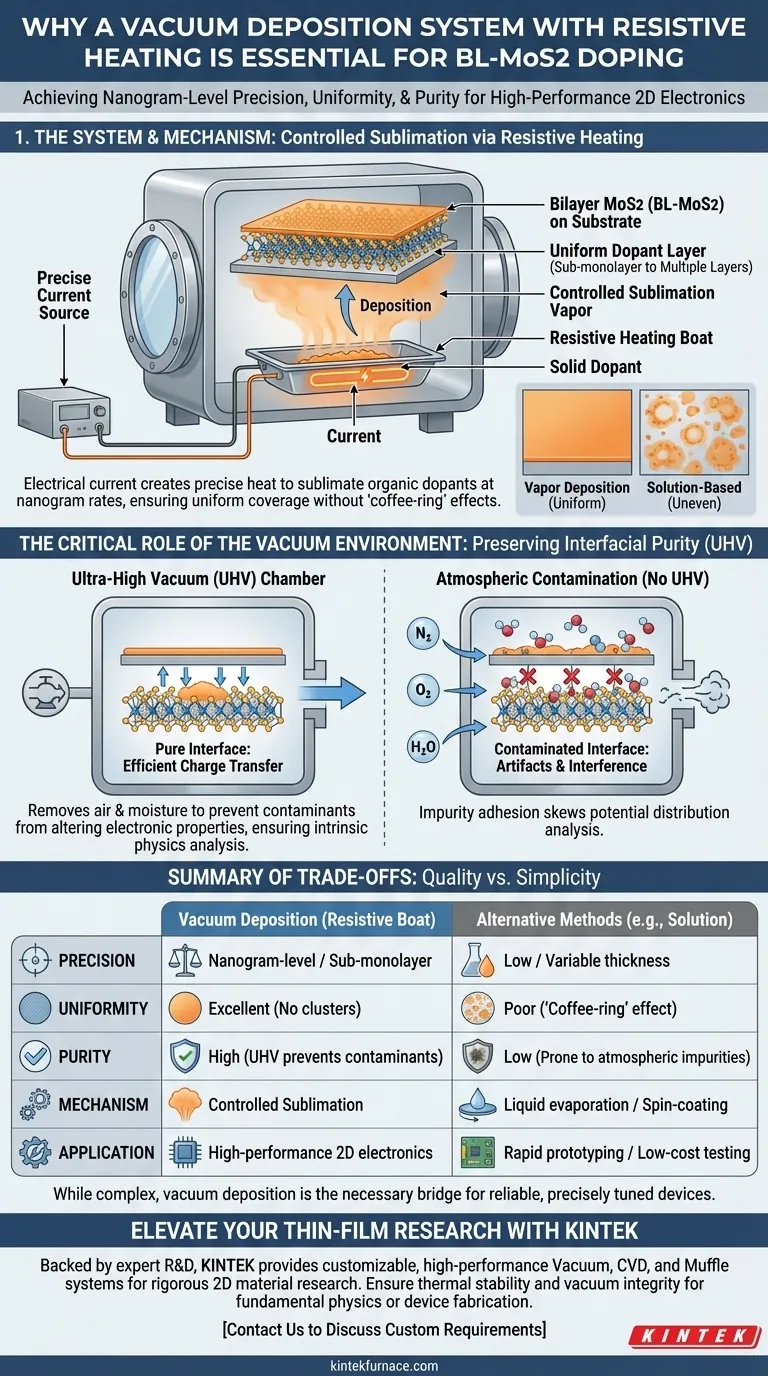

É necessário um sistema de deposição a vácuo equipado com um barco de evaporação por aquecimento resistivo para atingir precisão em nível de nanograma ao dopar o dissulfeto de molibdênio bicamada (BL-MoS2). Este equipamento permite a sublimação controlada de dopantes orgânicos sólidos, possibilitando a criação de camadas altamente uniformes, mantendo rigorosamente a pureza da interface superficial do material.

A combinação de vácuo ultra-alto e aquecimento resistivo fornece o único método confiável para depositar moléculas orgânicas com precisão de submonocamada. Essa precisão é essencial para facilitar a transferência de carga interfacial pura e evitar que contaminantes atmosféricos distorçam a análise da distribuição de potencial.

A Mecânica da Dopagem de Precisão

Sublimação por Aquecimento Resistivo

A função principal do barco de evaporação por aquecimento resistivo é converter matéria orgânica sólida em estado de vapor através de sublimação controlada.

Ao passar uma corrente elétrica pelo barco, o sistema gera calor preciso. Isso sublima dopantes orgânicos, como F6TCNNQ, a uma taxa que pode ser ajustada com precisão até o nível de nanograma.

Alcançando Cobertura Uniforme

Ao contrário dos métodos baseados em solução, que podem deixar manchas de "anel de café" ou aglomerados irregulares, esta deposição em fase de vapor garante cobertura superficial uniforme.

Os pesquisadores podem controlar a espessura de deposição com extrema precisão, variando de submonocamadas (cobertura parcial) a múltiplas camadas específicas na superfície do BL-MoS2.

O Papel Crítico do Ambiente a Vácuo

Preservando a Pureza Interfacial

O ambiente de vácuo ultra-alto (UHV) não é apenas para controle de pressão; é um requisito de limpeza.

Ao remover ar e umidade, o sistema impede que impurezas atmosféricas adiram à superfície MoS2 atomicamente fina. Isso garante que qualquer alteração nas propriedades eletrônicas seja exclusivamente devido ao dopante, e não a contaminantes aleatórios.

Facilitando a Análise de Transferência de Carga

Para que o MoS2 bicamada funcione efetivamente em aplicações eletrônicas, a transferência de carga interfacial entre o semicondutor e o dopante deve ser eficiente e previsível.

O ambiente a vácuo protege essa interface delicada. Ele garante que a análise da distribuição de potencial reflita a física intrínseca da heterojunção, em vez de artefatos causados por interferência ambiental.

Compreendendo os Compromissos

Complexidade do Sistema vs. Velocidade do Processo

Embora este método ofereça qualidade superior, ele introduz uma complexidade operacional significativa em comparação com métodos mais simples como spin-coating ou drop-casting.

O processo requer equipamentos caros, tempos de configuração mais longos para atingir alto vácuo e calibração precisa da corrente do barco resistivo. No entanto, para estudos eletrônicos de alto desempenho, esse compromisso é necessário para eliminar a variabilidade inerente a métodos mais rápidos e de menor tecnologia.

Fazendo a Escolha Certa para o Seu Objetivo

Enquanto a Deposição Química em Fase de Vapor (CVD) é usada para cultivar a base de MoS2 de alta qualidade, a etapa subsequente de dopagem requer a precisão específica da evaporação a vácuo.

- Se o seu foco principal for física fundamental: Use este sistema a vácuo para garantir que as medições de transferência de carga estejam livres de artefatos atmosféricos.

- Se o seu foco principal for fabricação de dispositivos: Confie no controle em nível de nanograma para ajustar a concentração de dopagem com precisão sem degradar a rede atômica subjacente.

Em resumo, o sistema a vácuo com aquecimento resistivo é a ponte entre um material 2D bruto e um dispositivo eletrônico funcional e precisamente ajustado.

Tabela Resumo:

| Recurso | Deposição a Vácuo (Barco Resistivo) | Métodos Alternativos (por exemplo, Solução) |

|---|---|---|

| Precisão | Nível de nanograma / Submonocamada | Baixa / Espessura variável |

| Uniformidade | Excelente (sem formação de aglomerados) | Ruim (sujeito ao efeito "anel de café") |

| Pureza | Alta (UHV evita contaminantes) | Baixa (suscetível a impurezas atmosféricas) |

| Mecanismo | Sublimação Controlada | Evaporação de líquido / Spin-coating |

| Aplicação | Eletrônicos 2D de alto desempenho | Prototipagem rápida / Testes de baixo custo |

Eleve Sua Pesquisa de Filmes Finos com a KINTEK

A dopagem molecular precisa requer equipamento especializado que garanta precisão em nível de nanograma e pureza absoluta do material. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas de Vácuo, CVD e Muffle de alto desempenho — todos totalmente personalizáveis para atender às rigorosas demandas da pesquisa exclusiva de materiais 2D do seu laboratório.

Se você está estudando transferência de carga interfacial ou escalando a fabricação de dispositivos, nossos sistemas oferecem a estabilidade térmica e a integridade do vácuo de que você precisa. Entre em contato conosco hoje mesmo para discutir seus requisitos de forno personalizado!

Guia Visual

Referências

- Louisa Scholz, Norbert Koch. Atomic-Scale Electric Potential Landscape across Molecularly Gated Bilayer MoS<sub>2</sub> Resolved by Photoemission. DOI: 10.1021/acsnano.5c10363

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Quais benefícios de economia de energia e ambientais os fornos de sinterização a vácuo oferecem? Aumente a Eficiência e Reduza as Emissões

- Qual é a função de uma autoclave de aço inoxidável de alta pressão na carbonização hidrotermal? Desbloqueie Carbono Superior

- Qual o papel de um forno de alto vácuo ou baixa pressão de oxigénio na pré-oxidação de NiCoCrAlY? Domine o Controlo da Oxidação Seletiva

- Os fornos de fusão a alto vácuo podem ser personalizados? Soluções de precisão sob medida para o seu laboratório

- Quais são as opções de resfriamento rápido em fornos a vácuo personalizados? Obtenha Controle Metalúrgico Preciso

- O que é um forno a vácuo e qual é sua função principal? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Qual é a importância de manter um ambiente de vácuo durante a evaporação térmica? Obter filmes finos de alta pureza

- Que gases no ar podem dissolver-se no metal fundido e causar defeitos? Previna Porosidade e Fragilização