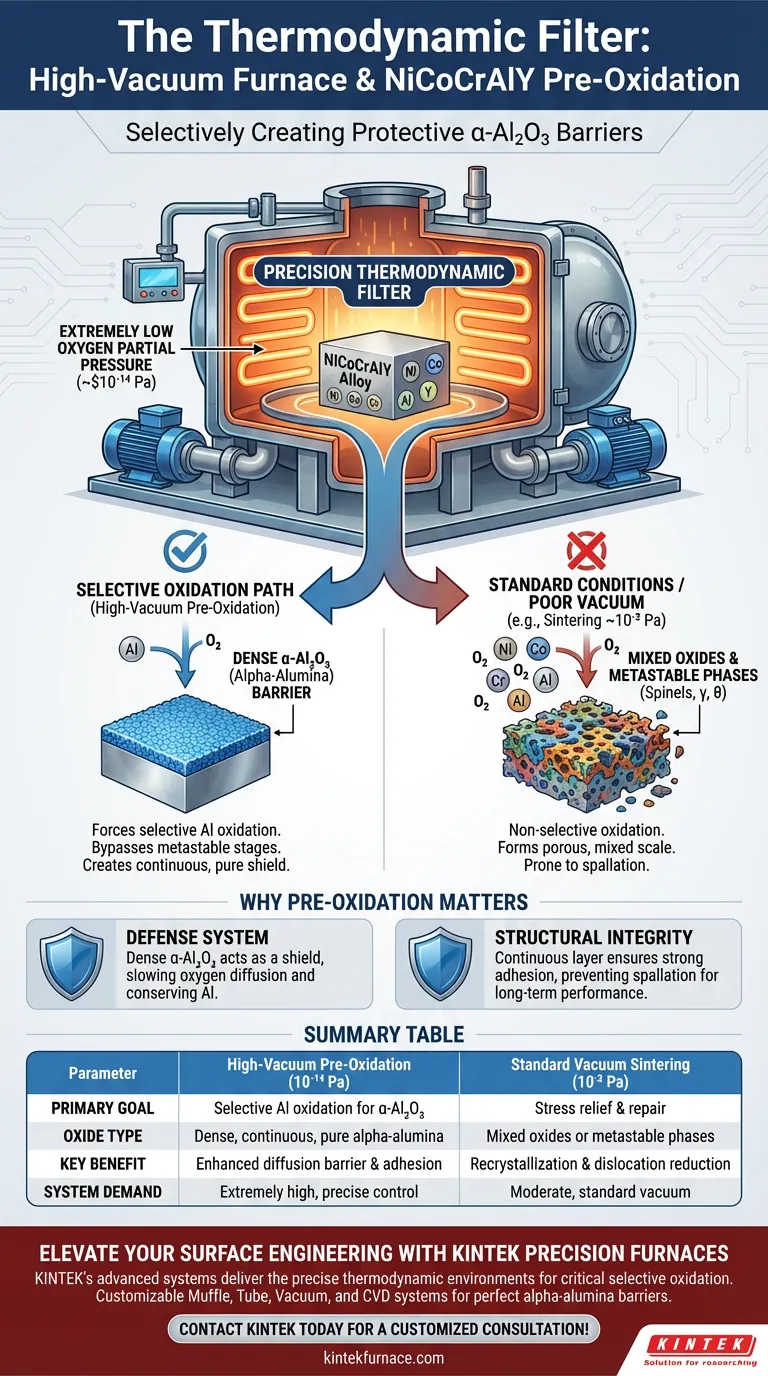

O papel definitivo de um forno de alto vácuo ou baixa pressão parcial de oxigénio neste contexto é atuar como um filtro termodinâmico de precisão. Ele cria um ambiente que força a oxidação seletiva de alumínio, ao mesmo tempo que impede a reação de outros elementos da liga. Ao manter uma pressão parcial de oxigénio extremamente baixa (especificamente em torno de $10^{-14}$ Pa), o forno facilita o crescimento de uma camada de óxido específica e protetora, essencial para a longevidade do material.

O forno não aquece simplesmente o material; ele manipula o potencial químico da atmosfera. Este controlo específico permite que o sistema contorne estágios inferiores e metaestáveis de óxido e gere diretamente uma barreira contínua e densa de $\alpha$-Al$_2$O$_3$ (alfa-alumina) na superfície do NiCoCrAlY.

O Mecanismo da Oxidação Seletiva

Regulação Precisa da Atmosfera

A função principal do forno é manter um ambiente térmico com uma pressão parcial de oxigénio específica, idealmente perto de $10^{-14}$ Pa.

Neste limiar preciso, a atmosfera é "rica" o suficiente para oxidar o alumínio, mas "pobre" o suficiente para impedir a oxidação de níquel, cobalto ou crómio.

Esta oxidação seletiva é a característica definidora do processo. Sem este controlo, a liga formaria uma escama de óxido mista e não protetora.

Promoção da Barreira de Fase Alfa

O objetivo final deste tratamento térmico é a formação de $\alpha$-Al$_2$O$_3$.

Em condições atmosféricas normais, a oxidação do alumínio progride frequentemente através de estágios "metaestáveis" (como as fases gama ou teta) antes de se tornar alumina alfa estável.

O ambiente de baixo oxigénio permite que o sistema contorne estes estágios metaestáveis. Isto resulta numa camada de barreira pré-gerada que é mais densa e contínua do que uma formada em condições variáveis.

Porquê a "Pré-Oxidação" Importa

Estabelecimento de um Sistema de Defesa

A camada densa de $\alpha$-Al$_2$O$_3$ atua como um escudo.

Ao criar esta camada em condições controladas *antes* de o componente entrar em serviço, sela-se efetivamente a superfície.

Esta barreira retarda a difusão de oxigénio para dentro da liga e impede o consumo rápido de alumínio durante operações a alta temperatura.

Integridade Estrutural

Uma camada de óxido contínua é crítica para a adesão.

Se a camada for porosa ou contiver óxidos mistos (como espinélios), ela é propensa a descamação.

O tratamento de alto vácuo garante que o óxido é quimicamente puro e mecanicamente robusto, fornecendo uma base estável para o desempenho a longo prazo.

Compreendendo as Compensações

O Requisito de Precisão

Atingir uma pressão parcial de oxigénio de $10^{-14}$ Pa é tecnicamente exigente.

Requer sistemas de vácuo de alto desempenho e controlo preciso de fugas. Desvios desta pressão — mesmo que ligeiros — podem resultar na formação de óxidos indesejados.

Distinção de Processos

É vital distinguir entre pré-oxidação e alívio de tensões/sinterização.

Embora a sinterização a vácuo (frequentemente realizada a pressões mais altas, como $10^{-2}$ Pa) possa reparar deformações plásticas e aliviar tensões em revestimentos como CoNiCrAlY, ela não atinge a mesma química seletiva que a pré-oxidação.

Utilizar uma configuração de forno concebida apenas para alívio de tensões pode não fornecer a pureza atmosférica necessária para gerar a barreira específica de $\alpha$-Al$_2$O$_3$.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a sua estratégia de tratamento térmico, alinhe os seus parâmetros de forno com o seu objetivo metalúrgico específico:

- Se o seu foco principal é criar uma barreira de difusão: Priorize um sistema capaz de sustentar pressões parciais extremamente baixas ($10^{-14}$ Pa) para forçar a formação seletiva de $\alpha$-Al$_2$O$_3$.

- Se o seu foco principal é a reparação microestrutural: Uma configuração padrão de sinterização a vácuo ($10^{-2}$ Pa) é suficiente para induzir recristalização e reduzir a densidade de discordâncias, mas não otimizará a composição da escala de óxido.

Dominar a pressão parcial de oxigénio é o fator mais crítico na transformação de uma superfície de liga padrão numa barreira térmica de alto desempenho.

Tabela Resumo:

| Parâmetro | Pré-Oxidação de Alto Vácuo ($10^{-14}$ Pa) | Sinterização a Vácuo Padrão ($10^{-2}$ Pa) |

|---|---|---|

| Objetivo Principal | Oxidação seletiva de Al para formar $\alpha$-Al$_2$O$_3$ | Alívio de tensões e reparação microestrutural |

| Tipo de Óxido | Alumina alfa densa, contínua e pura | Óxidos mistos ou fases metaestáveis |

| Benefício Chave | Barreira de difusão e adesão melhoradas | Recristalização e redução de discordâncias |

| Exigência do Sistema | Extremamente alta (controlo preciso da atmosfera) | Moderada (sistemas de vácuo padrão) |

Eleve a Sua Engenharia de Superfícies com Fornos de Precisão KINTEK

Não deixe que escamas de óxido inferiores comprometam o desempenho do seu material. Os sistemas avançados de vácuo e CVD da KINTEK são projetados para fornecer os ambientes termodinâmicos precisos necessários para processos críticos, como a oxidação seletiva de NiCoCrAlY.

Apoiados por P&D e fabrico especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD personalizáveis, adaptados às suas necessidades únicas de laboratório ou produção. Quer necessite de manter $10^{-14}$ Pa para uma barreira perfeita de alumina alfa ou necessite de soluções robustas de sinterização, a nossa tecnologia de alta temperatura garante a integridade estrutural e a durabilidade a longo prazo das suas ligas.

Pronto para otimizar o seu tratamento térmico? Contacte a KINTEK hoje para uma consulta personalizada!

Guia Visual

Referências

- Masahiro Negami, Yoko Yamabe‐Mitarai. The Oxidation Behaviors of NiCoCrAlY Coatings After Pre-Oxidation Treatment During High-Temperature Oxidation at 800 ℃ and 900 ℃. DOI: 10.1007/s11085-024-10221-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual é a diferença entre soldagem e brasagem a vácuo? Um Guia para Escolher o Método de União Correto

- Qual é o papel principal de um forno de recozimento a vácuo? Otimizar a microestrutura e a condutividade do AlSi10Mg LPBF

- Quais são os componentes principais de um sistema de vácuo para tratamento térmico? Alcance Resultados Metalúrgicos Superiores

- Quais gases são usados no têmpera a vácuo e para quais materiais? Otimize o seu Tratamento Térmico com Precisão

- Como um ambiente controlado de vácuo ou gás inerte auxilia no estudo do mecanismo de oxidação de ligas de alumínio?

- Qual é a importância do ambiente de vácuo para a sinterização de aço inoxidável? Desbloqueie Pureza de Alta Densidade

- Quais benefícios específicos o equipamento de Prensagem Isostática a Quente (HIP) oferece para o desempenho do Ti6Al4V? Alcançar Densidade Total

- Como um dispositivo de impregnação a vácuo facilita os PCMs em compósitos biomiméticos? Aumente as Taxas de Preenchimento para 96%