O ambiente de vácuo atua como um facilitador crítico do processo que permite que pós de aço inoxidável sejam sinterizados sem degradação química.

Em um forno de prensagem a quente a vácuo, esse ambiente cumpre duas funções principais: elimina o oxigênio para evitar que o material enferruje ou oxide em altas temperaturas e remove fisicamente gases presos entre as partículas do pó. Essa ação dupla é essencial para criar peças de aço inoxidável quimicamente puras e estruturalmente densas.

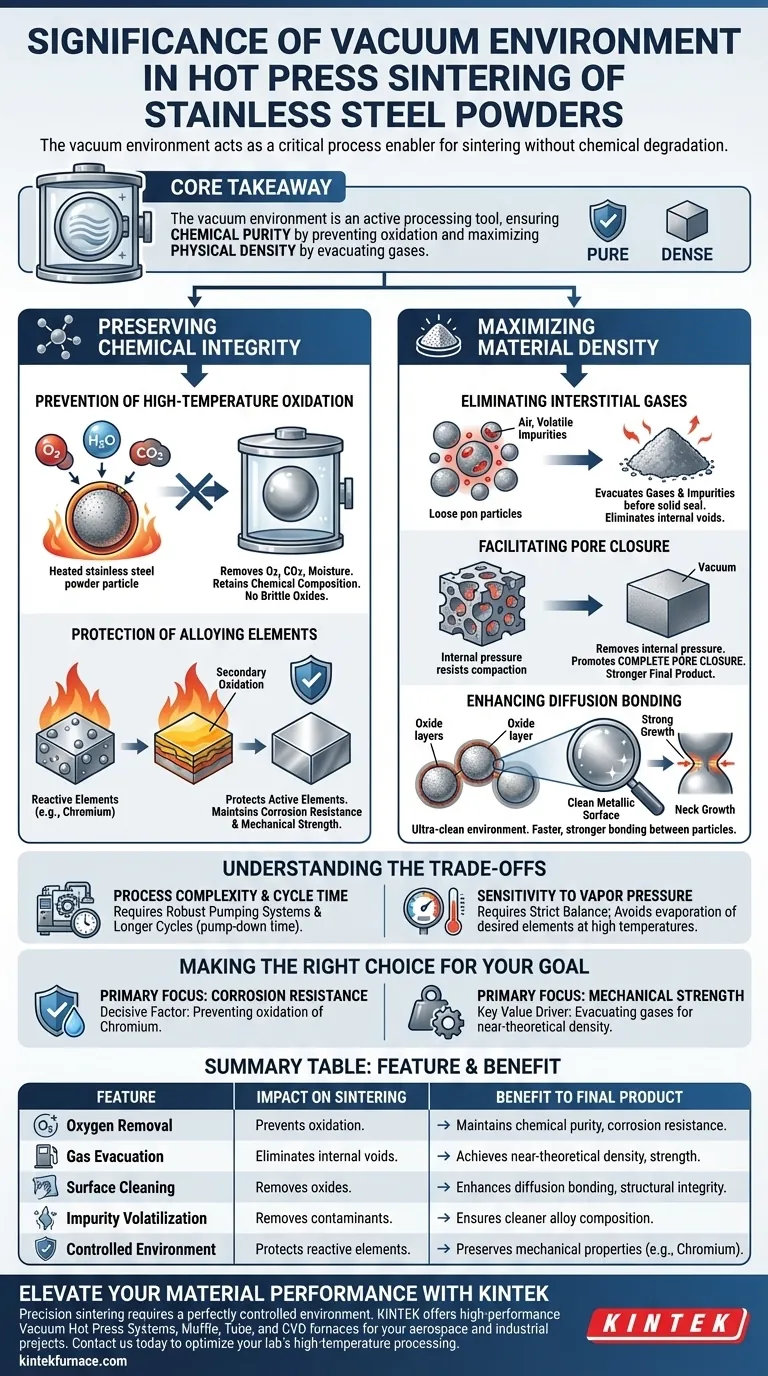

Conclusão Principal O ambiente de vácuo não é meramente a ausência de ar; é uma ferramenta de processamento ativa que garante a pureza química ao prevenir a oxidação e maximiza a densidade física ao evacuar gases que, de outra forma, inibiriam o fechamento dos poros.

Preservando a Integridade Química

Prevenção de Oxidação em Alta Temperatura

Altas temperaturas aceleram as reações químicas entre metais e gases atmosféricos. Sem vácuo, o calor necessário para a sinterização causaria oxidação imediata do pó de aço inoxidável.

Ao remover o ar, o vácuo elimina oxigênio, dióxido de carbono e umidade da câmara de processamento. Isso garante que o material retenha sua composição química pretendida sem formar camadas de óxido quebradiças.

Proteção de Elementos de Liga

O aço inoxidável depende de elementos de liga específicos, como o Cromo, para fornecer resistência à corrosão. Esses elementos são frequentemente altamente reativos (ativos) e propensos à "oxidação secundária" quando expostos ao calor.

O ambiente de vácuo protege especificamente esses elementos ativos de reagir com impurezas ambientais. Essa preservação é vital para manter as características de desempenho da liga, como resistência à ferrugem e resistência mecânica.

Maximizando a Densidade do Material

Eliminando Gases Intersticiais

Pós metálicos contêm lacunas microscópicas (interstícios) preenchidas com ar e impurezas voláteis. Se esses gases permanecerem presos durante o processo de prensagem e aquecimento, eles criam vazios internos.

O estado de vácuo evacua esses gases e impurezas voláteis antes que o material crie uma vedação sólida. Isso permite que as partículas do pó façam contato físico sem que bolsões de gás atuem como barreira.

Facilitando o Fechamento de Poros

Atingir "densidade quase teórica" (um bloco sólido sem porosidade) requer que todos os poros internos sejam fechados.

Ao remover o gás de dentro dos poros, o vácuo remove a pressão interna que, de outra forma, resistiria à força de sinterização. Isso promove o fechamento completo dos poros, levando a um produto final muito mais forte e denso.

Aprimorando a Ligação por Difusão

A sinterização depende do movimento de átomos através das fronteiras das partículas para fundi-las, conhecido como ligação por difusão ou "crescimento de pescoço".

Óxidos e impurezas na superfície das partículas do pó atuam como barreiras para essa difusão. Como o vácuo cria um ambiente ultralimpo, as superfícies das partículas permanecem metálicas e reativas, permitindo uma ligação mais rápida e forte entre as partículas.

Entendendo os Compromissos

Complexidade do Processo e Tempo de Ciclo

Embora a sinterização a vácuo produza resultados superiores, ela introduz uma complexidade significativa em comparação com fornos atmosféricos.

O equipamento requer sistemas de bombeamento robustos para atingir níveis de alto vácuo (por exemplo, 10^-3 Pa). Além disso, o ciclo de processamento é frequentemente mais longo, pois o tempo deve ser alocado para bombear a câmara até o nível de vácuo necessário antes que o aquecimento possa começar.

Sensibilidade à Pressão de Vapor

Operar em alto vácuo em altas temperaturas pode teoricamente levar à vaporização de certos elementos voláteis dentro de uma liga.

Embora isso seja gerenciado por meio de controle preciso de temperatura, requer um equilíbrio rigoroso. O operador deve garantir que o vácuo seja forte o suficiente para remover impurezas, mas não tão agressivo a ponto de alterar a composição da liga evaporando elementos desejados.

Fazendo a Escolha Certa para Seu Objetivo

Embora a prensa a quente a vácuo ofereça benefícios abrangentes, os objetivos específicos do seu projeto determinam qual aspecto do vácuo é mais crítico.

- Se o seu foco principal é Resistência à Corrosão: A capacidade do vácuo de prevenir a oxidação de Cromo e outros elementos ativos é o fator decisivo.

- Se o seu foco principal é Resistência Mecânica: O papel do vácuo na evacuação de gases para permitir densidade quase teórica e fechamento completo dos poros é o principal impulsionador de valor.

O ambiente de vácuo transforma a prensa a quente de uma simples ferramenta de aquecimento em um instrumento de precisão capaz de produzir componentes de aço inoxidável de qualidade aeroespacial.

Tabela Resumo:

| Característica | Impacto na Sinterização | Benefício para o Produto Final |

|---|---|---|

| Remoção de Oxigênio | Previne oxidação em alta temperatura | Mantém pureza química e resistência à corrosão |

| Evacuação de Gases | Elimina vazios internos e bolsões de ar | Atinge densidade e resistência quase teóricas |

| Limpeza de Superfície | Remove óxidos das superfícies das partículas | Aprimora a ligação por difusão e a integridade estrutural |

| Volatilização de Impurezas | Remove contaminantes voláteis | Garante composição de liga mais limpa |

| Ambiente Controlado | Protege elementos de liga reativos | Preserva propriedades mecânicas (por exemplo, Cromo) |

Eleve o Desempenho do Seu Material com a KINTEK

A sinterização de precisão requer mais do que apenas calor — requer um ambiente perfeitamente controlado. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece Sistemas de Prensagem a Quente a Vácuo, Fornos Muffle, Tubulares e CVD de alto desempenho projetados para entregar a pureza química e a densidade estrutural que seus projetos aeroespaciais ou industriais exigem.

Se você precisa de uma solução padrão ou de um sistema personalizável adaptado aos seus parâmetros de sinterização exclusivos, nossa equipe está pronta para ajudá-lo a alcançar densidade quase teórica e resistência superior à corrosão.

Pronto para otimizar o processamento em alta temperatura do seu laboratório? Entre em contato conosco hoje mesmo para discutir suas necessidades específicas!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Como um forno de secagem a vácuo de laboratório é utilizado na produção de materiais de mudança de fase com forma estabilizada?

- Que tecnologia de forno é necessária para a sinterização a temperaturas mais elevadas? Escolha Forno a Vácuo ou Forno de Viga Móvel para Resultados Ótimos

- Por que é necessário um forno de secagem a vácuo para eletrodos de baterias de lítio-enxofre? Garanta resultados de testes de alta pureza

- Quais são os principais benefícios de usar fornos de fusão a vácuo? Alcance Pureza e Controle Superiores para Ligas de Alto Desempenho

- Qual é o propósito técnico de um sistema de destilação a vácuo na síntese de VMPPS? Aumentar o Peso e a Pureza do Polímero

- Que manutenção é necessária para os elementos de aquecimento de fornos a vácuo? Garanta a Confiabilidade e Evite Paradas Custosas

- Por que um forno de secagem a vácuo é necessário para o processamento de pó de lama vermelha-alumina moído em moinho de bolas? Fatos essenciais sobre secagem

- Por que é necessária uma fornalha de tratamento térmico a vácuo para IN718-CuCrZr? Maximize a resistência da ligação bimétalica