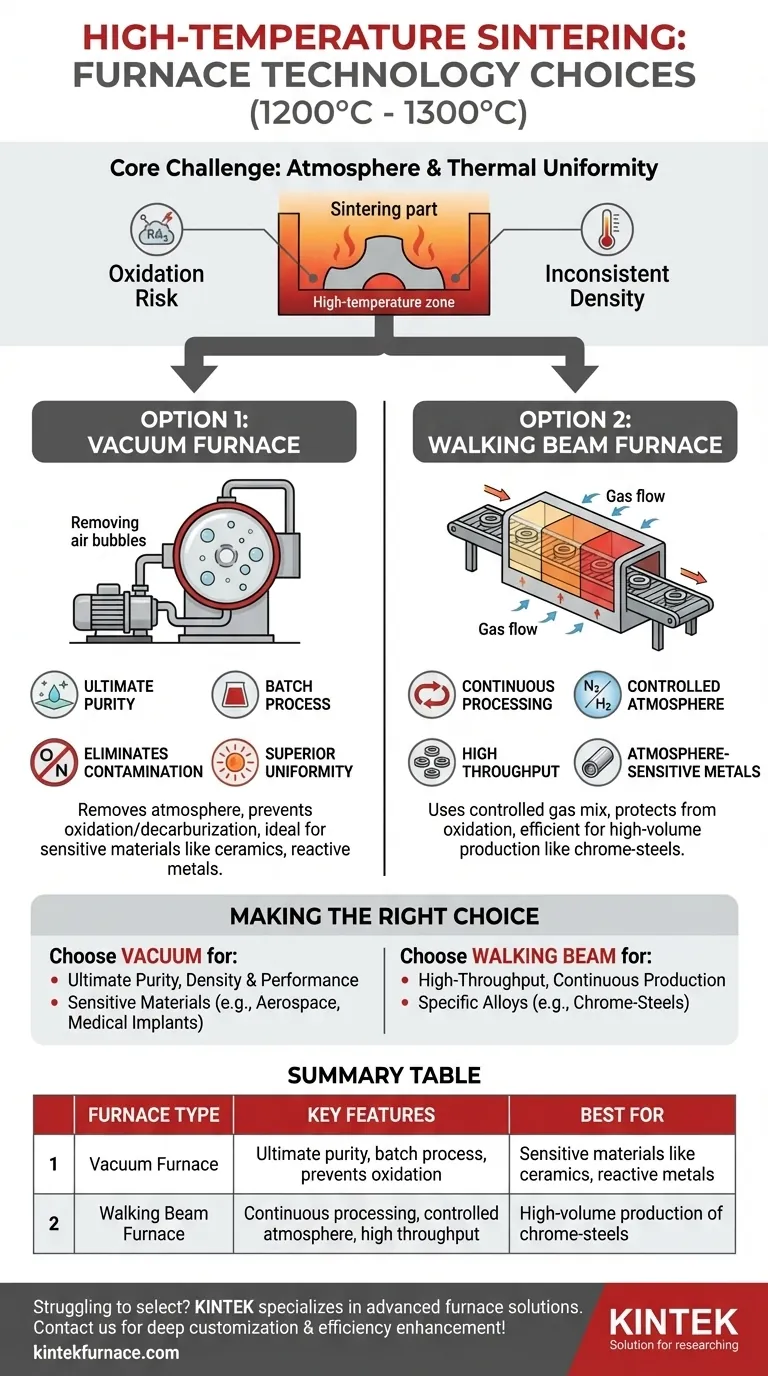

Para uma sinterização bem-sucedida a alta temperatura, particularmente na faixa de 1200°C a 1300°C, a escolha da tecnologia do forno é crítica e depende muito da sensibilidade do seu material. As duas tecnologias principais para esta aplicação são Fornos a Vácuo para máxima pureza e controle atmosférico, e Fornos de Viga Móvel (Walking Beam) para processos contínuos específicos que envolvem materiais como ligas de cromo.

A decisão fundamental não é sobre atingir altas temperaturas, mas sim sobre controlar o ambiente nessas temperaturas. A sensibilidade do seu material a gases atmosféricos como o oxigênio será o principal fator que guiará sua escolha entre um vácuo ou um forno de atmosfera controlada.

O Desafio Central: Atmosfera e Uniformidade

A sinterização em temperaturas elevadas introduz dois desafios significativos de processo. Primeiro, o risco de reações químicas indesejadas, como a oxidação, aumenta drasticamente. Segundo, manter uma temperatura perfeitamente uniforme em toda a peça ou lote torna-se mais difícil, o que pode levar a uma densidade e estabilidade dimensional inconsistentes.

O Papel do Controle Atmosférico

Em temperaturas acima de 1200°C, muitos materiais tornam-se altamente reativos com os gases presentes em uma atmosfera padrão. Mesmo quantidades vestigiais de oxigênio podem causar oxidação na superfície de peças metálicas, levando a descoloração, mau acabamento superficial e comprometimento das propriedades mecânicas.

Para materiais como cerâmicas ou carbonetos cimentados, gases aprisionados podem criar porosidade, reduzindo a densidade e a resistência finais do produto sinterizado.

A Importância da Uniformidade Térmica

Se uma parte de um componente estiver mais quente do que outra durante a sinterização, ela se adensará a uma taxa diferente. Esse gradiente térmico cria tensões internas, que podem levar a empenamento, rachaduras ou falha em atender às tolerâncias dimensionais. Um forno de alta qualidade deve fornecer calor uniforme a cada superfície da peça.

Opção 1: O Forno a Vácuo para Pureza Máxima

Um forno a vácuo opera removendo a atmosfera da câmara de aquecimento antes de aumentar a temperatura. Isso o torna uma escolha excepcional para as aplicações de sinterização mais sensíveis e exigentes.

Como Funciona

Ao sugar o ar, um forno a vácuo cria um ambiente de pressão extremamente baixa. Isso elimina efetivamente gases reativos como oxigênio e nitrogênio, impedindo que interajam com o material em processamento.

Vantagem Principal: Eliminação de Contaminação

Esta remoção quase total da atmosfera é o maior trunfo do forno a vácuo. Previne a oxidação e a decarburização em metais e ajuda a extrair gases de impureza de cerâmicas e cermets. O resultado é um produto final mais puro, denso e de maior qualidade, com propriedades mecânicas e resistência à corrosão superiores.

Uniformidade de Temperatura Superior

No vácuo, o calor é transferido principalmente por radiação. Este método promove uma distribuição de temperatura altamente uniforme por toda a câmara, garantindo aquecimento consistente e, consequentemente, qualidade e densidade consistentes da peça.

Opção 2: O Forno de Viga Móvel para Processamento Contínuo

Embora os fornos a vácuo ofereçam a mais alta pureza, alguns processos industriais exigem um fluxo contínuo de material. É aqui que um forno de viga móvel se torna uma alternativa viável para aplicações específicas.

Como Funciona

Este forno utiliza um mecanismo de "viga móvel" para transportar peças continuamente através de diferentes zonas de temperatura. Ele não opera a vácuo, mas sim usa uma atmosfera precisamente controlada, como uma mistura específica de nitrogênio e hidrogênio, para gerenciar o ambiente.

Vantagem Principal: Processamento de Metais Sensíveis à Atmosfera

Os fornos de viga móvel são particularmente adequados para sinterizar materiais que são sensíveis ao oxigênio, mas não exigem vácuo rigoroso, como aços contendo cromo. A atmosfera controlada pode ser adaptada para proteger esses materiais da oxidação durante o ciclo de alta temperatura, tornando-o uma solução robusta para produção de alto volume.

Compreendendo as Compensações (Trade-offs)

A escolha da tecnologia correta requer uma compreensão clara das compensações entre pureza atmosférica, rendimento e complexidade.

Atmosfera vs. Rendimento

Um forno a vácuo fornece o ambiente mais puro possível, sendo ideal para pesquisa, implantes médicos, componentes aeroespaciais e outras aplicações críticas. No entanto, é tipicamente um processo em lote (batch), o que pode limitar o rendimento total.

Um forno de viga móvel oferece um rendimento significativamente maior devido à sua natureza contínua. Embora sua atmosfera seja controlada, ela não é tão pura quanto a do vácuo, tornando-o mais adequado para produção industrial onde reações atmosféricas específicas e conhecidas precisam ser gerenciadas.

A Sensibilidade do Material é o Fator Decisivo

Seu material dita a escolha. Para cerâmicas avançadas, metais reativos como titânio, ou qualquer peça onde pureza e densidade absolutas são inegociáveis, um forno a vácuo é a ferramenta correta. Para sinterização de alto volume de materiais como aços cromo, onde uma atmosfera protetora específica é suficiente, um forno de viga móvel é mais eficiente.

Recursos Críticos do Sistema

Independentemente do tipo, qualquer forno moderno de alta temperatura deve possuir sistemas de controle avançados. Exija controles de temperatura programáveis e precisos para aquecimento rápido e manutenção de temperatura estável, bem como sistemas de resfriamento eficientes e controlados para otimizar as propriedades do material e os tempos de ciclo.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser guiada pelas propriedades finais que seu componente requer.

- Se seu foco principal é pureza máxima, densidade e desempenho para materiais sensíveis: Um forno a vácuo é a escolha superior para eliminar a contaminação atmosférica.

- Se seu foco principal é produção contínua de alto rendimento de ligas específicas como aços cromo: Um forno de viga móvel com controle atmosférico preciso é a solução mais eficiente.

Em última análise, a tecnologia de forno mais avançada é aquela que corresponde corretamente aos requisitos metalúrgicos ou cerâmicos do seu material específico.

Tabela de Resumo:

| Tipo de Forno | Características Principais | Melhor Para |

|---|---|---|

| Forno a Vácuo | Pureza máxima, processo em lote, previne oxidação | Materiais sensíveis como cerâmicas, metais reativos |

| Forno de Viga Móvel | Processamento contínuo, atmosfera controlada, alto rendimento | Produção de alto volume de aços cromo |

Com dificuldades em selecionar o forno certo para suas necessidades de sinterização a alta temperatura? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com P&D excepcional e fabricação interna, oferecemos profunda personalização para atender precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar desempenho superior do material!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial