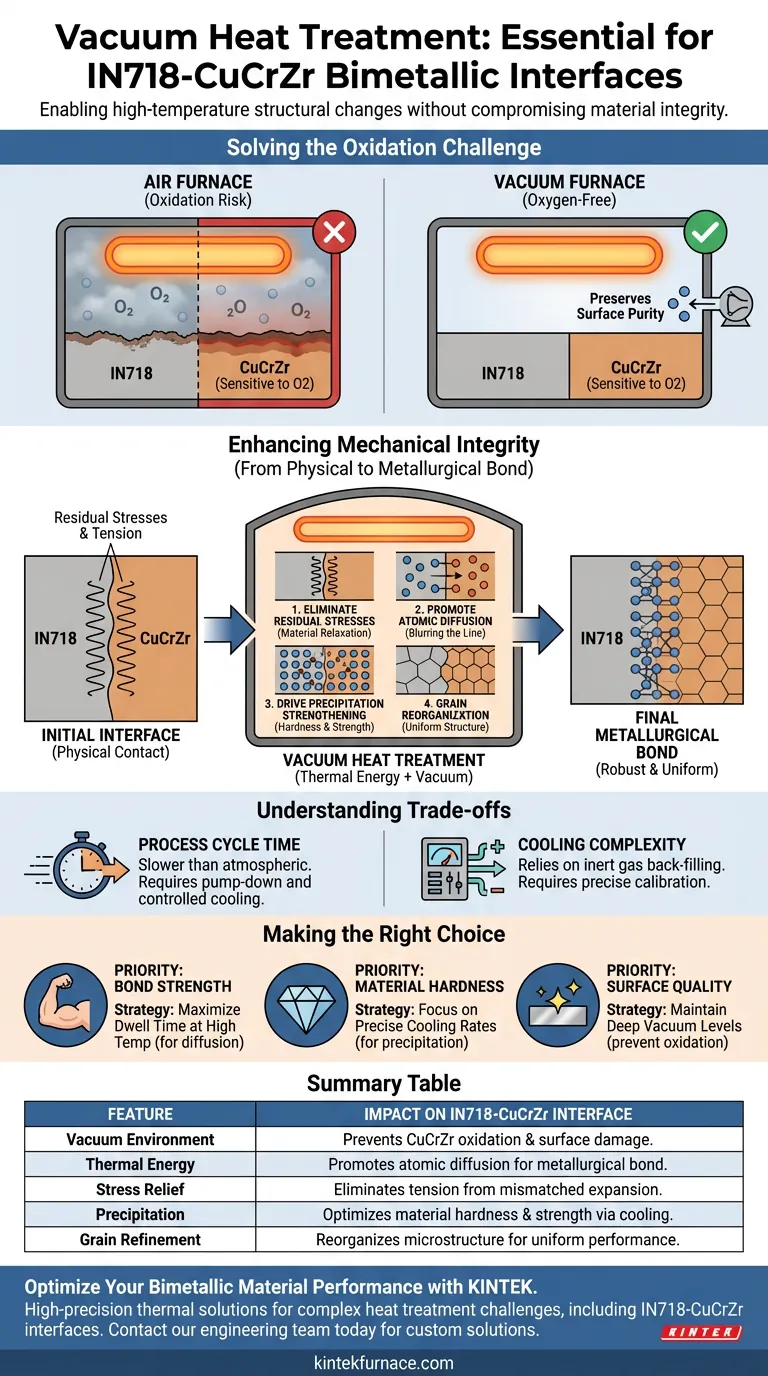

Uma fornalha de tratamento térmico a vácuo é um requisito crítico para o pós-processamento de interfaces bimétalicas IN718-CuCrZr, pois permite as mudanças estruturais necessárias em alta temperatura sem comprometer a integridade do material.

Aborda especificamente a extrema sensibilidade ao oxigênio da liga CuCrZr, ao mesmo tempo que fornece a energia térmica necessária para aliviar tensões residuais e fortalecer a ligação atômica entre os dois metais distintos.

Ao criar um ambiente livre de oxigênio, este processo transforma uma interface física em uma ligação metalúrgica robusta através do fortalecimento por precipitação e difusão atômica, tudo isso enquanto previne a oxidação que, de outra forma, arruinaria a liga de cobre.

Resolvendo o Desafio da Oxidação

A Sensibilidade do CuCrZr

O principal motivo para o uso de um ambiente a vácuo é a natureza química da liga de cobre (CuCrZr).

Esta liga é extremamente sensível ao oxigênio em altas temperaturas. Se tratada em uma fornalha de ar comum, os componentes de cobre sofreriam danos severos por oxidação, comprometendo a superfície e a integridade estrutural do componente.

Preservando a Pureza da Superfície

Uma fornalha a vácuo elimina o oxigênio da câmara de aquecimento.

Isso garante que, enquanto o material passa por processamento em alta temperatura para melhorar sua estrutura interna, o exterior e a delicada interface permaneçam livres de óxidos e impurezas.

Melhorando a Integridade Mecânica

Eliminando Tensões Residuais

A junção de dois materiais diferentes como Inconel 718 (IN718) e CuCrZr cria uma tensão interna significativa devido a propriedades térmicas incompatíveis.

O ambiente de alta temperatura da fornalha permite que o material relaxe. Isso efetivamente elimina tensões residuais que, de outra forma, poderiam levar a empenamento ou falha prematura da junta.

Promovendo a Difusão de Elementos

Para que uma interface bimétalica seja forte, os átomos de ambos os metais devem migrar através da fronteira para criar uma ligação metalúrgica sólida.

A fornalha fornece a energia térmica necessária para promover a difusão de elementos interfaciais. Isso desfoca a linha distinta entre os dois metais, melhorando significativamente a força da conexão.

Induzindo o Fortalecimento por Precipitação

Tanto o IN718 quanto o CuCrZr dependem da formação de precipitados internos específicos para atingir sua dureza e resistência alvo.

Através de um tempo de permanência preciso em temperatura e taxas de resfriamento específicas (como resfriamento em fornalha ou resfriamento a gás), a fornalha a vácuo induz o fortalecimento por precipitação. Este processo otimiza a dureza de ambos os materiais simultaneamente.

Reorganização do Grão

A microestrutura do metal muitas vezes precisa ser "reiniciada" após o processo de junção.

O tratamento térmico permite a reorganização do grão, refinando a estrutura cristalina das ligas para garantir propriedades mecânicas uniformes em todo o componente.

Entendendo os Compromissos

Tempo de Ciclo do Processo

O tratamento térmico a vácuo é inerentemente mais lento do que o processamento atmosférico.

A necessidade de bombear a câmara para um alto vácuo antes do aquecimento e a dependência de radiação ou convecção de gás para resfriamento podem estender significativamente os tempos de ciclo em comparação com métodos convencionais.

Complexidade do Controle de Resfriamento

Atingir taxas de resfriamento específicas para "travar" as propriedades do material é mais complexo no vácuo.

Como não há ar para dissipar o calor naturalmente, a fornalha deve depender de um reenchimento sofisticado com gases inertes para controlar a taxa de resfriamento, o que requer calibração precisa do equipamento.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar sua estratégia de pós-processamento para interfaces IN718-CuCrZr, considere estas prioridades:

- Se o seu foco principal é a Resistência da Ligação: Priorize tempos de permanência mais longos em altas temperaturas para maximizar a difusão de elementos através da interface.

- Se o seu foco principal é a Dureza do Material: Concentre-se na fase de resfriamento, garantindo que sua fornalha possa atingir as taxas de resfriamento específicas necessárias para desencadear o fortalecimento por precipitação.

- Se o seu foco principal é a Qualidade da Superfície: Garanta que seu sistema de vácuo seja capaz de manter níveis de vácuo profundos durante todo o ciclo para evitar até mesmo oxidação residual do CuCrZr.

Em última análise, a fornalha de tratamento térmico a vácuo não é apenas uma ferramenta de aquecimento; é um instrumento de precisão para projetar a paisagem atômica de sua interface bimétalica.

Tabela Resumo:

| Recurso | Impacto na Interface Bimétalica IN718-CuCrZr |

|---|---|

| Ambiente a Vácuo | Elimina o oxigênio para prevenir a oxidação do CuCrZr e danos à superfície. |

| Energia Térmica | Promove a difusão atômica para transformar o contato físico em uma ligação metalúrgica. |

| Alívio de Tensão | Elimina a tensão residual causada pela expansão térmica incompatível. |

| Precipitação | Otimiza a dureza e a resistência do material através de ciclos de resfriamento controlados. |

| Refinamento de Grão | Reorganiza a microestrutura para um desempenho mecânico uniforme. |

Otimize o Desempenho do Seu Material Bimétalico com a KINTEK

Garanta a integridade de suas ligas sensíveis com as soluções térmicas de alta precisão da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de Vácuo, Muffle, Tubo e CVD personalizáveis, projetados para resolver seus desafios de tratamento térmico mais complexos.

Se você está processando interfaces IN718-CuCrZr ou componentes aeroespaciais avançados, nossos sistemas oferecem o controle de resfriamento preciso e os níveis de vácuo profundo necessários para ligação de alto desempenho e fortalecimento por precipitação.

Pronto para atualizar as capacidades do seu laboratório? Entre em contato com nossa equipe de engenharia hoje mesmo para discutir uma solução de fornalha personalizada, adaptada às suas necessidades exclusivas de pesquisa e produção.

Guia Visual

Referências

- Hamidreza Javidrad, Bahattin Koç. Study of the Effect of Process Parameters and Heat Treatment on the Formation and Evolution of Directed Energy Deposition of IN718‐CuCrZr Interface. DOI: 10.1002/adem.202500773

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Como um forno de impregnação a vácuo de alta temperatura facilita a densificação de materiais Si-SiC? LSI Explicado

- Como a condutividade térmica do feltro de grafite se compara à placa de grafite a 1150 °C? Um Guia para Isolamento de Alta Temperatura

- O que é um forno a vácuo contínuo e como ele difere dos fornos de batelada tradicionais? Aumente a Eficiência da Sua Produção de Alto Volume

- Como um forno industrial de tratamento térmico de alta temperatura garante o desempenho do material? Domínio da Homogeneização do Aço

- Quais são alguns exemplos de projetos de brasagem a vácuo? Descubra a Unição de Alta Resistência para Aeroespacial e Médico

- Por que um forno de secagem a vácuo de laboratório é necessário para eletrodos SPC-Fe? Garanta a viabilidade eletroquímica

- Quais são os principais benefícios de usar um forno de sinterização a vácuo? Alcance Pureza Superior do Material e Controle do Processo

- Qual é a função de um forno de tratamento térmico no tratamento T4 de SiC/Al? Aumentar a resistência e a uniformidade do compósito