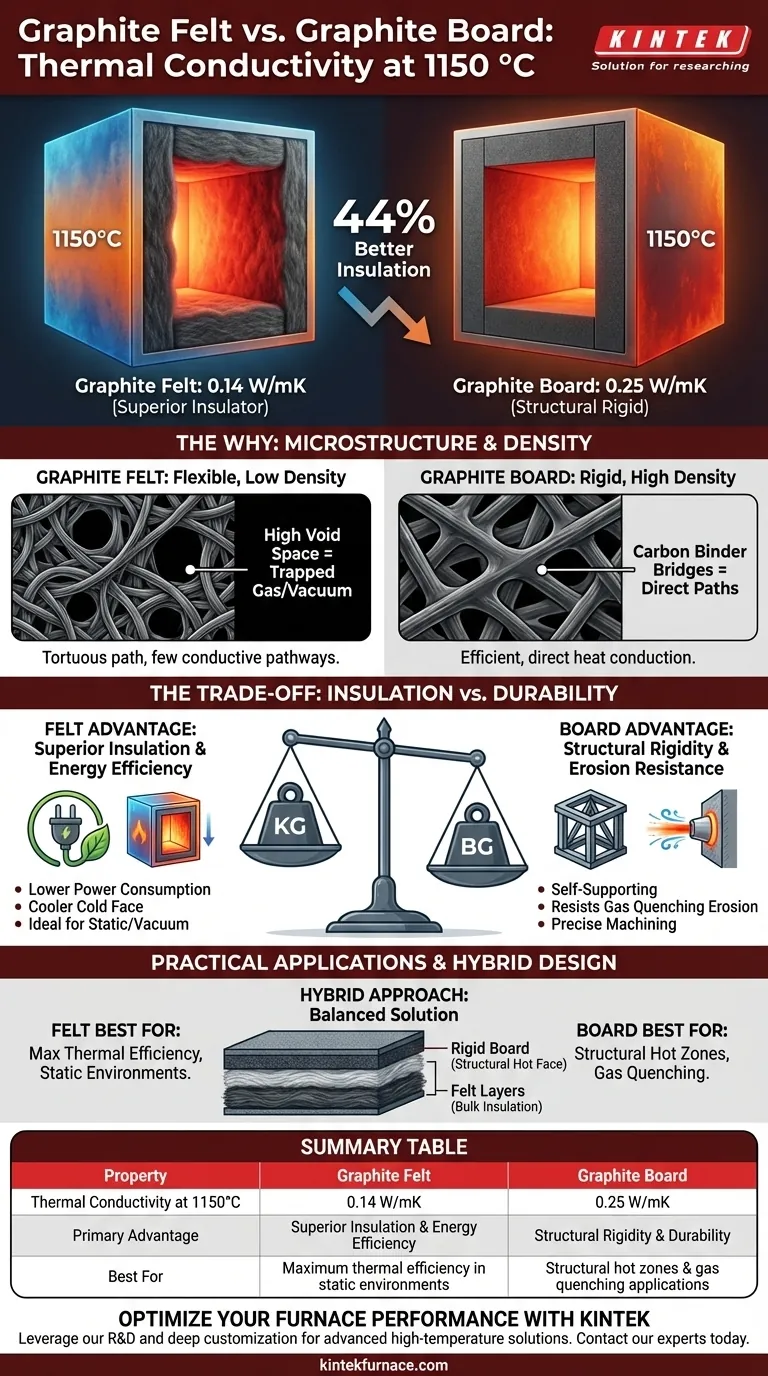

A 1150 °C, o feltro de grafite é um isolante significativamente melhor do que a placa de grafite. A condutividade térmica do feltro de grafite a esta temperatura é de 0,14 W/mK, enquanto a placa de grafite mede 0,25 W/mK. Isso significa que, para uma dada espessura, o feltro de grafite reduz a transferência de calor em aproximadamente 44% em comparação com a placa de grafite rígida, tornando-o a escolha mais eficiente em termos de energia de uma perspectiva puramente térmica.

A decisão entre feltro e placa de grafite não é simplesmente sobre qual é o melhor isolante. É uma compensação fundamental de engenharia entre o desempenho térmico superior do feltro flexível e a rigidez estrutural e durabilidade da placa rígida.

Por que Feltro e Placa Têm Propriedades Térmicas Diferentes

A diferença dramática no desempenho térmico decorre diretamente da estrutura e densidade de cada material. Ambos se originam de fibras de carbono semelhantes, mas sua forma final dita a eficácia com que podem bloquear o calor.

A Estrutura do Feltro de Grafite

O feltro de grafite é uma manta macia e flexível composta por fibras de carbono entrelaçadas e orientadas aleatoriamente. Essa estrutura cria uma alta porcentagem de espaço vazio dentro do material.

Em um ambiente de vácuo ou gás inerte, esses vazios são cruciais. A transferência de calor através do material é minimizada porque deve navegar por um caminho tortuoso através de fibras finas, com muito poucas vias condutivas diretas. O gás (ou vácuo) aprisionado nos vazios atua como o isolante primário.

A Estrutura da Placa de Grafite

A placa de grafite é um produto rígido feito a partir do feltro de grafite, que é infiltrado com um ligante à base de carbono e, em seguida, curado em altas temperaturas. Este processo "cola" as fibras.

Este ligante adiciona densidade e cria pontes sólidas de carbono entre as fibras. Essas pontes fornecem caminhos diretos e eficientes para a condução do calor através do material, razão pela qual sua condutividade térmica é significativamente maior do que a do feltro não tratado.

O Papel da Densidade

Em última análise, a diferença se resume à densidade. O feltro de grafite tem uma densidade muito baixa, maximizando o espaço vazio e minimizando o material sólido disponível para a condução de calor.

A placa de grafite é intencionalmente feita mais densa para alcançar resistência mecânica e rigidez. Esse aumento na densidade corresponde diretamente a um aumento na condutividade térmica, tornando-a um isolante menos eficaz.

Implicações Práticas em Fornos de Alta Temperatura

Essa diferença na condutividade tem consequências diretas para o desempenho e os custos operacionais de equipamentos de alta temperatura, como fornos a vácuo.

Eficiência Energética

Um forno isolado com feltro de grafite exigirá menos energia para manter sua temperatura alvo em comparação com um forno idêntico isolado com placa de grafite. A condutividade térmica 44% menor se traduz diretamente em perda de energia reduzida através das paredes do forno.

Temperaturas da Face Quente e da Face Fria

Com o isolamento superior do feltro, a temperatura na carcaça externa do forno (a "face fria") será menor. Isso melhora a segurança do operador e reduz ainda mais o desperdício de energia para as instalações circundantes.

Camadas Estruturais vs. Isolantes

Na prática, muitas zonas quentes de fornos são projetadas com uma abordagem híbrida. Uma camada interna densa (como a placa) é usada por sua integridade estrutural, enquanto as camadas externas consistem em feltro de menor densidade para fornecer a maior parte do isolamento.

Compreendendo as Compensações: Isolamento vs. Durabilidade

Escolher o material certo requer a compreensão de suas limitações mecânicas tanto quanto de suas propriedades térmicas.

Resistência Mecânica e Rigidez

A placa de grafite é a clara vencedora em termos de resistência mecânica. É autoportante, pode ser usinada com precisão e pode ser usada para construir toda a estrutura da zona quente, incluindo os suportes dos elementos. O feltro é frágil e requer uma estrutura de suporte separada para mantê-lo no lugar.

Resistência ao Fluxo de Gás

Em aplicações com fluxo de gás de alta velocidade, como o resfriamento rápido a gás, a superfície do feltro macio pode ser facilmente erodida, liberando fibras que podem contaminar o forno e a carga de trabalho. A superfície rígida e ligada da placa de grafite é muito mais resistente a esse tipo de erosão.

Manuseio e Instalação

O feltro é flexível e pode se adaptar facilmente a superfícies curvas ou irregulares. No entanto, é delicado e pode gerar poeira durante a instalação. A placa é mais fácil de manusear como painéis pré-cortados, mas é quebradiça e pode rachar se for impactada ou submetida a choque térmico sem as devidas considerações de projeto.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser baseada nas demandas operacionais primárias do seu processo específico de alta temperatura.

- Se seu foco principal é a máxima eficiência térmica e menores custos de energia: Escolha o feltro de grafite por suas propriedades isolantes superiores, especialmente em ambientes de vácuo estático ou gás inerte de baixa pressão.

- Se seu foco principal é a integridade estrutural, facilidade de montagem ou resistência à erosão por gás: Escolha a placa de grafite, aceitando a modesta penalidade no desempenho térmico por sua crucial robustez mecânica.

- Se você precisa de uma solução equilibrada e de alto desempenho: Use um design híbrido, empregando uma placa rígida ou uma face quente composta para durabilidade e apoiando-a com múltiplas camadas de feltro para um isolamento ideal.

Em última análise, a melhor escolha alinha as propriedades físicas do material com as demandas mecânicas e térmicas específicas do seu processo.

Tabela Resumo:

| Propriedade | Feltro de Grafite | Placa de Grafite |

|---|---|---|

| Condutividade Térmica a 1150°C | 0,14 W/mK | 0,25 W/mK |

| Vantagem Principal | Isolamento Superior e Eficiência Energética | Rigidez Estrutural e Durabilidade |

| Melhor Para | Máxima eficiência térmica em ambientes estáticos | Zonas quentes estruturais e aplicações de têmpera a gás |

Otimize o desempenho e a eficiência energética do seu forno com o isolamento de grafite certo.

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Seja sua prioridade o isolamento superior do Feltro de Grafite ou a integridade estrutural da Placa de Grafite, nossa linha de produtos — incluindo Fornos Mufla, Tubulares, a Vácuo e de Atmosfera — é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas.

Entre em contato com nossos especialistas hoje para discutir a estratégia de isolamento ideal para sua aplicação.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como o grafite contribui para a eficiência energética em fornos a vácuo? Obtenha Aquecimento Mais Rápido e Uniforme

- Qual é o significado do vácuo em relação aos componentes de grafite em fornos? Prevenir a Oxidação para Temperaturas Extremas

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas

- Por que o grafite é econômico para fornos a vácuo? Maximizando o ROI e a Eficiência a Longo Prazo

- Qual é a principal aplicação dos fornos de tratamento térmico a vácuo na indústria aeroespacial? Aprimore o Desempenho dos Componentes com Precisão