Em sua essência, um forno de grafite a vácuo é uma câmara especializada de alta temperatura que aquece materiais em um ambiente controlado e de baixa pressão. Sua função principal é criar uma atmosfera quimicamente pura ao remover o ar e outros gases, prevenindo assim reações indesejadas como oxidação e contaminação durante o processo de aquecimento.

A percepção crucial é que um forno a vácuo não se trata apenas de aquecer as coisas; trata-se de controlar o ambiente químico enquanto elas estão quentes. Esse controle permite o processamento de materiais sensíveis e a obtenção de propriedades que são impossíveis em um forno padrão, cheio de ar.

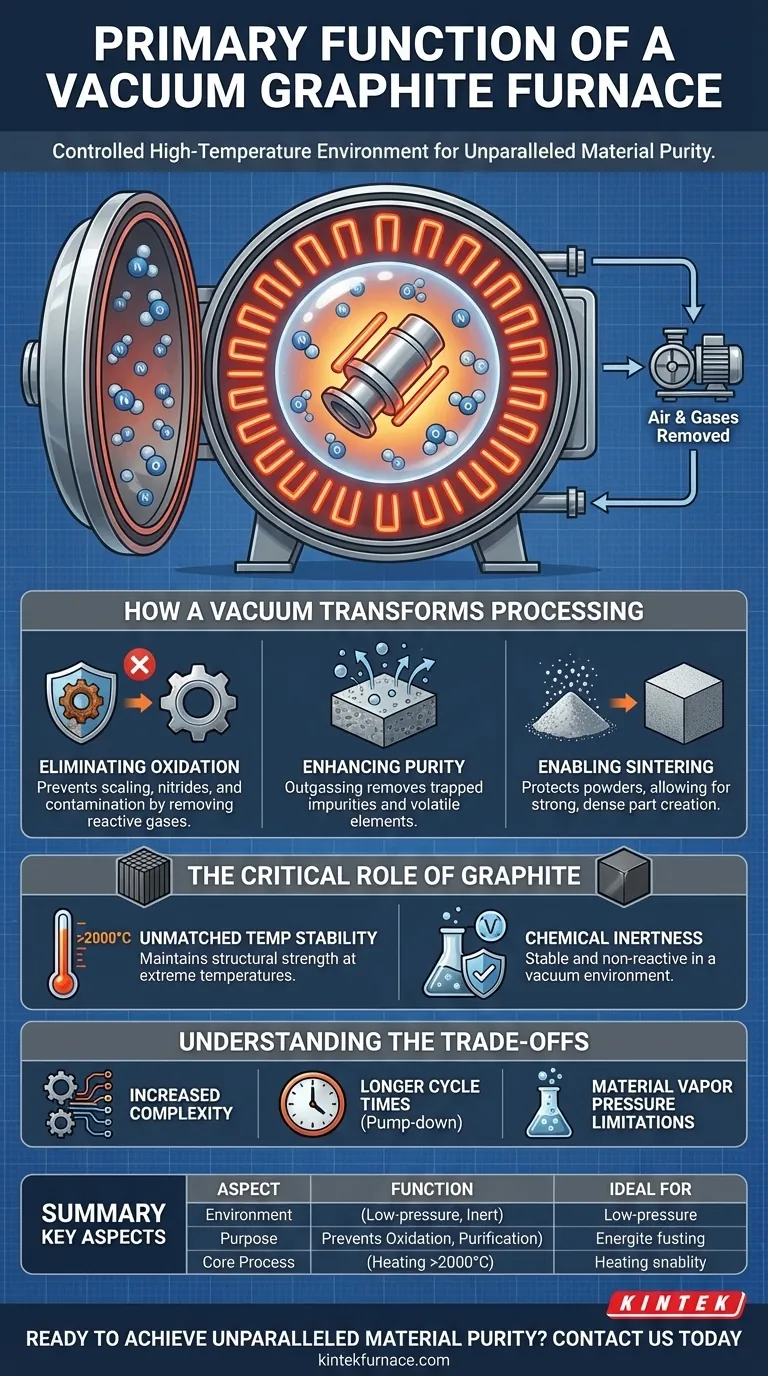

Como o Vácuo Transforma o Processamento em Alta Temperatura

Aquecer um material pode mudar fundamentalmente suas propriedades. A introdução de um ambiente a vácuo oferece controle preciso sobre essas mudanças ao eliminar a variável da interferência atmosférica.

Eliminando Oxidação e Contaminação

Em altas temperaturas, a maioria dos metais e muitos materiais reagem agressivamente com o oxigênio e o nitrogênio presentes no ar. Isso causa oxidação (formação de crostas ou ferrugem) e pode formar nitretos, que degradam a integridade superficial e estrutural do material.

Um forno a vácuo remove fisicamente esses gases reativos. Ao bombear a câmara para uma baixa pressão, você cria um ambiente onde há moléculas de oxigênio insuficientes para causar reações prejudiciais, protegendo o acabamento superficial e a química da peça.

Aumentando a Pureza do Material

O vácuo faz mais do que apenas impedir a entrada de contaminantes; ele também pode extrair impurezas existentes do próprio material. Este processo, conhecido como desgaseificação (outgassing), remove gases aprisionados e elementos voláteis de dentro do material que está sendo aquecido.

Essa purificação é fundamental em aplicações como refino de ligas especiais ou preparação de materiais para implantes médicos, onde mesmo quantidades vestigiais de impurezas podem causar falhas.

Viabilizando Processos Químicos Específicos

Certos processos de fabricação avançados só são possíveis a vácuo. Um exemplo chave é a sinterização, onde pós metálicos finos são aquecidos até que suas partículas se fundam para formar um objeto sólido.

Ao ar livre, cada minúscula partícula de pó oxidaria instantaneamente, impedindo que se ligassem adequadamente. Um vácuo protege as partículas, permitindo a criação de peças fortes e densas a partir de materiais como carboneto de tungstênio ou pós de aço especiais.

O Papel Crítico do Grafite

O "grafite" no nome do forno refere-se ao material usado para os componentes internos, incluindo os elementos de aquecimento e isolamento. Essa escolha é deliberada e essencial.

Estabilidade de Temperatura Incomparável

O grafite possui um ponto de fusão excepcionalmente alto e mantém sua resistência estrutural em temperaturas que fariam a maioria dos metais derreter ou deformar. Isso permite que os fornos de grafite a vácuo operem em temperaturas extremas, muitas vezes excedendo 2000°C (3632°F).

Inércia Química no Vácuo

Embora o grafite fosse queimar em uma atmosfera rica em oxigênio, ele é extremamente estável e não reativo no vácuo. Isso o torna o material ideal para conter e irradiar calor sem contaminar o ambiente de alta pureza dentro do forno.

Entendendo as Compensações

Embora poderosos, os fornos a vácuo não são uma solução universal. Eles introduzem complexidades específicas que devem ser consideradas.

Complexidade Aumentada do Processo

Operar um forno a vácuo exige o gerenciamento de bombas, vedações e sistemas de controle sofisticados para criar e manter o ambiente de baixa pressão. Isso adiciona uma camada de complexidade operacional e manutenção em comparação com um simples forno atmosférico.

Tempos de Ciclo Mais Longos

O processo de bombear todo o ar para fora da câmara do forno — a fase de "bombeamento" (pump-down) — leva tempo. Isso pode estender o tempo total do ciclo para cada lote, impactando potencialmente o rendimento.

Pressão de Vapor do Material

Nem todos os materiais são adequados para processamento a vácuo. Elementos com alta pressão de vapor (como zinco, magnésio ou cádmio) podem começar a "ferver" ou evaporar sob vácuo em altas temperaturas. Isso pode danificar o material e contaminar o interior do forno.

Como Aplicar Isso ao Seu Processo

A escolha da tecnologia de processamento térmico correta depende inteiramente do seu material e do resultado desejado.

- Se seu foco principal é alcançar a pureza máxima e uma superfície livre de contaminação: Um forno a vácuo é essencial, particularmente para metais reativos como titânio ou para aplicações de metalurgia do pó.

- Se seu foco principal é o tratamento térmico simples de aços não reativos: Um forno de atmosfera mais convencional pode ser uma solução mais rápida e econômica.

- Se seu foco principal é atingir temperaturas extremas para sinterização, brasagem ou grafitação: A construção em grafite e o ambiente a vácuo tornam este tipo de forno a escolha definitiva.

Ao entender o papel fundamental do vácuo, você pode selecionar a ferramenta precisa necessária para alcançar qualidade e desempenho de material incomparáveis.

Tabela de Resumo:

| Aspecto Chave | Função Principal |

|---|---|

| Ambiente | Cria uma atmosfera inerte quimicamente e de baixa pressão. |

| Propósito | Previne oxidação e contaminação; possibilita a purificação do material. |

| Processo Central | Aquecimento de materiais a temperaturas extremas (>2000°C) com precisão. |

| Ideal Para | Processamento de metais reativos, sinterização de pós e aplicações de alta pureza. |

Pronto para Alcançar Pureza e Desempenho de Material Incomparáveis?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos.

Se o seu projeto envolver sinterização, brasagem, grafitação ou processamento de metais reativos, nossos fornos de grafite a vácuo são projetados para fornecer a pureza e o controle de temperatura extrema de que você precisa. Entre em contato conosco hoje para discutir como podemos adaptar uma solução para sua aplicação específica!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Por que a grafite é um material preferencial para elementos de aquecimento em fornos a vácuo de alta temperatura?

- Por que as fixações e suportes de grafite são importantes em fornos a vácuo? Desbloqueie Precisão & Durabilidade

- Por que o grafite é econômico para fornos a vácuo? Maximizando o ROI e a Eficiência a Longo Prazo

- Qual é o mecanismo e o efeito dos filmes finos de NiTi pós-recozidos em um forno a vácuo? Desbloqueie a Superelasticidade