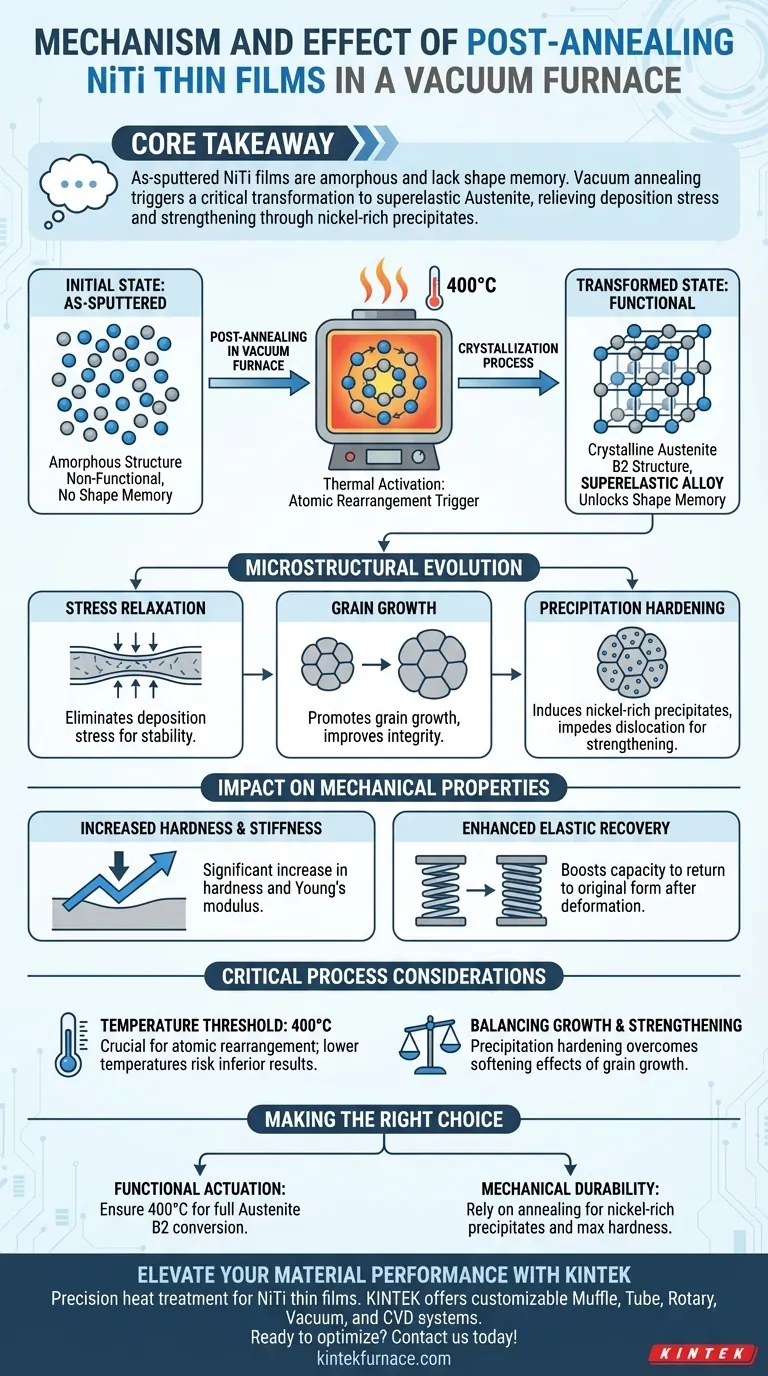

O recozimento pós-deposição de filmes finos de NiTi (Níquel-Titânio) em um forno a vácuo é a etapa de ativação obrigatória necessária para transformar o material de um estado não funcional em uma liga superelástica. Os filmes depositados inicialmente são amorfos; o recozimento a 400 °C fornece a energia térmica necessária para reorganizar os átomos em uma estrutura cristalina de Austênita B2, que desbloqueia o efeito de memória de forma e aprimora a resistência mecânica.

Principal Conclusão Os filmes de NiTi depositados por sputtering são amorfos e carecem de propriedades de memória de forma. O recozimento a vácuo desencadeia uma transformação de fase crítica para a Austênita superelástica, aliviando simultaneamente o estresse de deposição e fortalecendo o material através da formação de precipitados ricos em níquel.

O Mecanismo de Cristalização

Superando o Estado Amorfo

Quando os filmes finos de NiTi são depositados inicialmente por sputtering, sua estrutura atômica é amorfos. Neste estado desordenado, o material não exibe o efeito de memória de forma ou superelasticidade.

Ativação Térmica

O recozimento pós-deposição atua como um gatilho térmico. Ao submeter o filme a um tratamento térmico de alta temperatura — especificamente a 400 °C — você fornece ao sistema energia suficiente para induzir o rearranjo atômico.

Formação da Fase de Austênita B2

Essa entrada de energia permite que os átomos se encaixem em uma rede cristalina ordenada. Esse processo transforma a estrutura amorfa na fase de Austênita B2 superelástica, que é o pré-requisito para as propriedades funcionais do Nitinol.

Evolução Microestrutural

Relaxamento de Tensão

O processo de deposição introduz naturalmente tensões internas no filme. O recozimento em forno a vácuo elimina efetivamente essa tensão de deposição, resultando em um material mais estável.

Crescimento de Grão

O tratamento térmico promove o crescimento de grão. À medida que os grãos cristalinos aumentam e se estabilizam, a integridade estrutural geral do filme melhora.

Enrijecimento por Precipitação

Uma mudança microestrutural crítica durante este processo é a indução de precipitados ricos em níquel. Esses precipitados impedem o movimento de discordâncias, contribuindo diretamente para o fortalecimento mecânico do filme.

Impacto nas Propriedades Mecânicas

Aumento da Dureza e Rigidez

Devido aos efeitos combinados de cristalização e precipitação, a robustez mecânica do filme aumenta significativamente. O processo aprimora tanto a dureza quanto o módulo de Young (rigidez).

Recuperação Elástica Aprimorada

A característica definidora do NiTi processado é sua capacidade de recuperar sua forma. A formação da fase de Austênita B2 aumenta significativamente a capacidade de recuperação elástica, permitindo que o filme retorne à sua forma original após a deformação.

Considerações Críticas do Processo

O Limiar de Temperatura

O sucesso depende de atingir níveis de energia específicos. A referência destaca 400 °C como a temperatura crítica necessária para ativar o rearranjo atômico. Falhar em atingir esse limiar pode deixar o filme parcialmente amorfo e mecanicamente inferior.

Equilibrando Crescimento e Fortalecimento

Embora o recozimento promova o crescimento de grão, que normalmente amolece os materiais, isso é contrabalançado pela formação de precipitados ricos em níquel. É crucial entender que o aumento da dureza e do módulo descritos são o resultado dessa precipitação superando os efeitos de amolecimento do crescimento de grão.

Fazendo a Escolha Certa para o Seu Objetivo

Ao integrar filmes finos de NiTi em sua aplicação, use o processo de recozimento para ajustar o desempenho:

- Se o seu foco principal é Atuação Funcional: Certifique-se de que seu tratamento térmico atinja 400 °C para converter totalmente a estrutura amorfa na fase de Austênita B2 superelástica.

- Se o seu foco principal é Durabilidade Mecânica: Confie no recozimento a vácuo para induzir precipitados ricos em níquel, que são essenciais para maximizar a dureza e o módulo de Young.

Sucesso Final: Para transicionar o NiTi de um revestimento passivo para um material funcional ativo, você deve priorizar o recozimento a vácuo para impulsionar a organização atômica e o enrijecimento por precipitação que definem a superelasticidade.

Tabela Resumo:

| Elemento do Processo | Efeito no Filme Fino de NiTi |

|---|---|

| Mudança de Fase | Estado amorfo se transforma em fase cristalina de Austênita B2 |

| Energia Térmica | Limiar de 400 °C necessário para rearranjo atômico |

| Alívio de Tensão | Elimina tensões internas de deposição para maior estabilidade |

| Microestrutura | Induz precipitados ricos em níquel e promove o crescimento de grão |

| Impacto Mecânico | Aumento significativo na dureza, módulo de Young e recuperação elástica |

Eleve o Desempenho do Seu Material com a KINTEK

O tratamento térmico de precisão é a chave para transformar filmes finos de NiTi em ligas superelásticas de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD de alto desempenho, todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório e produção.

Se você está focado em atuação funcional ou durabilidade mecânica, nossos fornos de alta temperatura fornecem o aquecimento uniforme e a estabilidade a vácuo necessários para cristalização crítica e enrijecimento por precipitação.

Pronto para otimizar o processamento de seus filmes finos de NiTi? Entre em contato conosco hoje mesmo para encontrar a solução de forno perfeita!

Guia Visual

Referências

- André V. Fontes, Ana Sofia Ramos. Exploring the Influence of the Deposition Parameters on the Properties of NiTi Shape Memory Alloy Films with High Nickel Content. DOI: 10.3390/coatings14010138

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Por que um forno a vácuo de alto nível é necessário para o tratamento de solução de ligas TNZTSF laminadas a frio? Prevenir a oxidação.

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Que papel desempenham os fornos a vácuo no processamento de wafers semicondutores? Essenciais para a pureza e o desempenho

- Qual é a importância dos fornos de recozimento a vácuo no campo aeroespacial? Aumentar a Confiabilidade e o Desempenho dos Componentes

- Que recursos de segurança são aprimorados nos fornos a vácuo? Descubra a Prevenção Inerente de Incêndio e Explosão

- Por que o equipamento de desgaseificação a vácuo é utilizado na preparação de aço de baixa liga resistente ao fogo? | KINTEK Solutions

- Quais são os benefícios do aquecimento de metais em um forno a vácuo? Obtenha superfícies imaculadas e resistência superior

- Como um forno a vácuo cria seu ambiente de trabalho? Desvende os Segredos da Pureza e Precisão